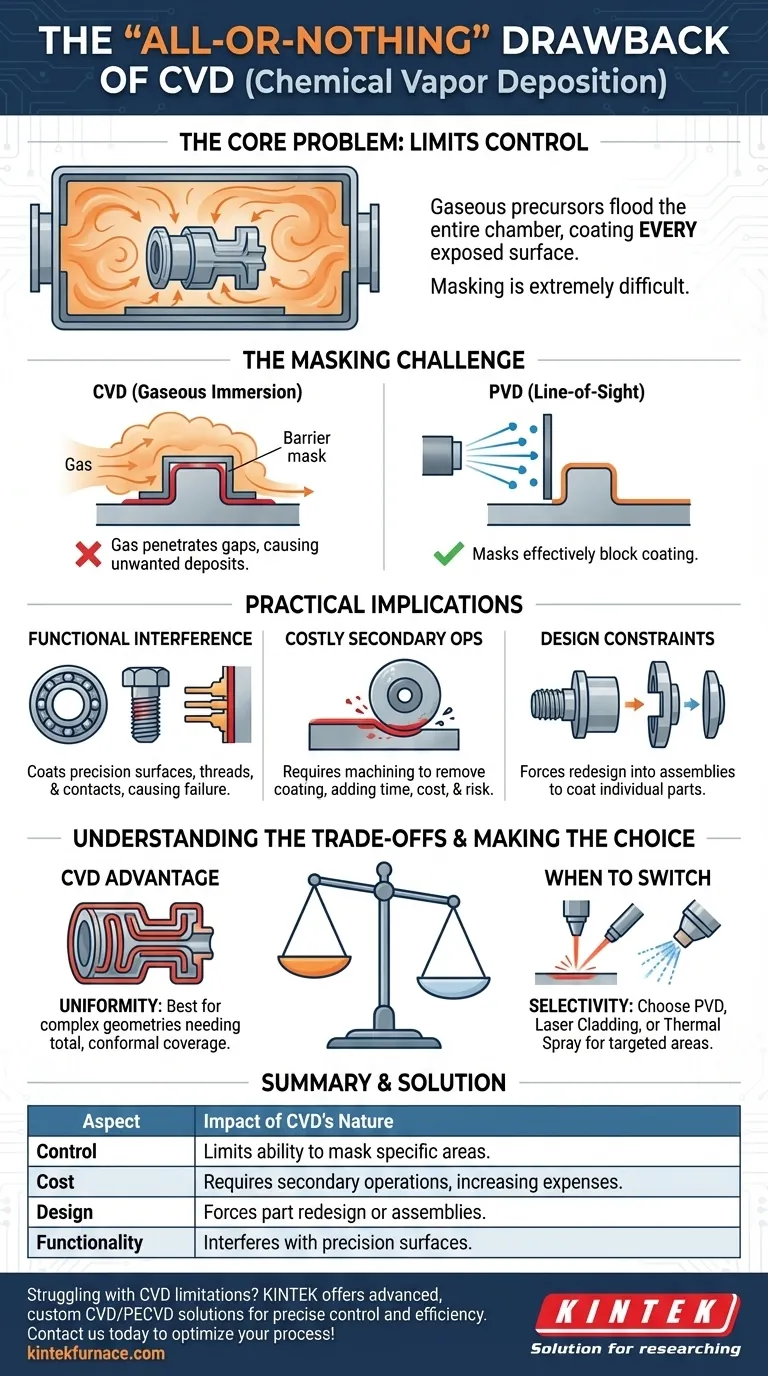

CVD(化学気相成長法)の「全か無か」という性質は、その核心において、根本的に制御を制限するため欠点となります。このプロセスは、反応チャンバーにガス状前駆体を充満させ、露出したすべての表面に均一なコーティングを堆積させるように設計されています。このため、特定の領域をマスキングしたり保護したりすることが非常に困難になり、部品の一部のみがコーティングの特性を必要とする用途での使用が制限されます。

CVDの「全か無か」という挙動の主な課題は、ガス状環境内で部品を効果的にマスキングすることが極めて困難であることに起因します。このため、コーティングされた機能表面と未コーティングの機能表面の両方を正しく動作させる必要がある部品には、非実用的となります。

課題:ガス状環境におけるマスキング

選択的コーティングがなぜそれほど難しいのかを理解するには、まずCVDプロセス自体を理解する必要があります。これは、簡単なテープや固定具で遮断できる液体や粉末を塗装するのとは異なります。

CVDが完全な被覆を実現する方法

CVDプロセスには、真空チャンバー内で基板(コーティングされる部品)を加熱することが含まれます。その後、揮発性の前駆体ガスが導入され、高温の表面で反応および分解して、固体薄膜を形成します。

部品がこの反応性ガスに浸漬されるため、ガスが到達できるすべての表面(複雑な内部形状、アンダーカット、ブラインドホールを含む)にコーティングが堆積します。この完全に共形的で均一な層を作成する能力は、CVDの最大の強みの一つです。

なぜ一般的なマスキングが失敗するのか

このガス浸漬もまた欠点の原因です。前駆体ガスは、わずかな隙間にも容易に浸透し、従来のマスクの端の下に漏れてしまいます。

スプレーのような視線(line-of-sight)プロセスとは異なり、単純に領域を遮断することはできません。ガスはあらゆる障壁の周りを流れるため、ほとんどの単純なマスキング技術は効果がなく、望ましくないコーティング堆積につながります。

制御されていないコーティングの実際的な意味合い

単一の部品にコーティングされた表面と未コーティングの表面の両方が必要とされる場合、CVDの「全か無か」という性質は、設計上およびコスト上の重大な課題を引き起こします。

機能性への干渉

多くの部品には、機能するためにコーティングされていない状態を維持しなければならない領域があります。どんなに薄いコーティングであっても、次のような場所では有害となる可能性があります。

- ベアリングジャーナルなどの精密嵌合面。

- 公差が重要なねじ穴。

- 導電性が必要な電気接点。

これらの領域での不要なコーティングは、部品の故障を引き起こしたり、費用のかかる再加工を必要としたり、部品を使用不能にしたりする可能性があります。

二次加工の必要性

最も一般的な回避策は、部品全体をコーティングしてから、研磨や精密機械加工などの二次プロセスを使用して、不要な部分からコーティングを除去することです。

このアプローチは、生産にかなりの時間とコストを追加し、除去プロセス中に部品や目的のコーティングを損傷するリスクをもたらします。

部品設計の制約

この制限により、エンジニアはプロセスに合わせて設計することを余儀なくされます。部分的なコーティングが必要な単一の複雑な部品は、複数部品の組み立て品として再設計する必要があるかもしれません。

各部品を個別にコーティングしてから組み立てることができ、これにより製造、在庫、および生産の組み立て段階に複雑さが加わります。

トレードオフの理解

「全か無か」という特性は、部分的なコーティングが目的の場合にのみ欠点となります。多くの場合、この同じ特性は明確な利点でもあります。

均一性が主要な強み

部品全体、特に複雑な形状や内部チャネルを持つ部品をコーティングする必要がある場合、CVDはしばしば優れた選択肢となります。完全に均一な層を提供するその能力は、他の多くの技術に匹敵するものがありません。

視線(Line-of-Sight)プロセスとの比較

PVD(物理気相成長法)のようなプロセスは「視線(line-of-sight)」であり、コーティング材料はソースから基板へ直線的に移動します。

これにより、PVDではマスキングと部分コーティングがはるかに容易になります。しかし、複雑な形状、内部ボア、または部品の「影になった」側を、複雑な回転や固定具なしでコーティングすることは非常に困難になります。

考慮すべきその他のCVDの制限

マスキング以外にも、CVDが不適切となる要因があります。このプロセスは、敏感な基板を損傷したり変形させたりする可能性のある高温を必要とすることがよくあります。部品のサイズも、反応チャンバーの寸法によって制限されます。

アプリケーションに適した選択をする

CVDを使用するかどうかの決定は、部品の機能要件とコーティングする必要がある形状に基づいて行う必要があります。

- 高度に均一で共形的な層で部品全体をコーティングすることが主な焦点である場合:CVDは優れた選択肢であり、「全か無か」の性質が大きな利点となります。

- 部品の特定の部分のみをコーティングすることが主な焦点である場合:マスキングの難しさやコストがCVDを非実用的にするため、PVD、レーザークラッド、溶射などの代替案を検討すべきです。

- 部品がコーティングされた表面と未コーティングの表面の両方を必要とし、簡単に分解できない場合:不要なCVDコーティングを除去するための二次機械加工のコストとリスクを、異なるより選択的なプロセスを使用する場合と比較して慎重に検討してください。

CVDの最大の強みが、その主要な制限の原因でもあることを理解することで、プロジェクトに最も効果的で経済的なコーティング戦略を選択することができます。

要約表:

| 側面 | CVDの「全か無か」という性質の影響 |

|---|---|

| 制御 | 特定の領域をマスキングする能力を制限し、露出したすべての表面に均一なコーティングをもたらす |

| コスト | 不要なコーティングを除去するために機械加工などの二次加工が必要となり、費用が増加する |

| 設計 | 部分コーティングのニーズのために部品の再設計または複数部品の組み立てを余儀なくする |

| 機能性 | 精密嵌合面、ねじ山、または電気接点に干渉する可能性がある |

| 代替手段 | PVD、レーザークラッド、または溶射は、対象となるコーティングのためにより優れた選択性を提供する |

研究室でのCVDの制限に苦しんでいませんか?KINTEKでは、これらの課題を克服するためのCVD/PECVDシステムを含む、高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、お客様独自の実験ニーズに対応する深いカスタマイズを提供し、正確な制御と効率を保証します。当社のお問い合わせフォームから今すぐご連絡いただき、当社のマッフル炉、チューブ炉、回転炉、真空炉、雰囲気炉がお客様のコーティングプロセスを最適化し、コストを削減する方法についてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉