誘導加熱において、温度制御は機能ではなく、プロセスの中核です。 優れた精度は、最終的な金属製品の品質と一貫性を直接決定するため極めて重要です。溶融物を正確な熱的範囲内に維持することにより、コストのかかる欠陥を防ぎ、望ましい冶金特性を実現し、材料とエネルギーの無駄を最小限に抑えることができます。

精密な温度制御の真の価値は、目標温度に達することだけでなく、それを均一かつ一貫して維持することにあります。これにより、溶解プロセスは変動的な「技術」から予測可能な「科学」へと変わり、材料の完全性、運用コスト、エネルギー効率に直接影響を与えます。

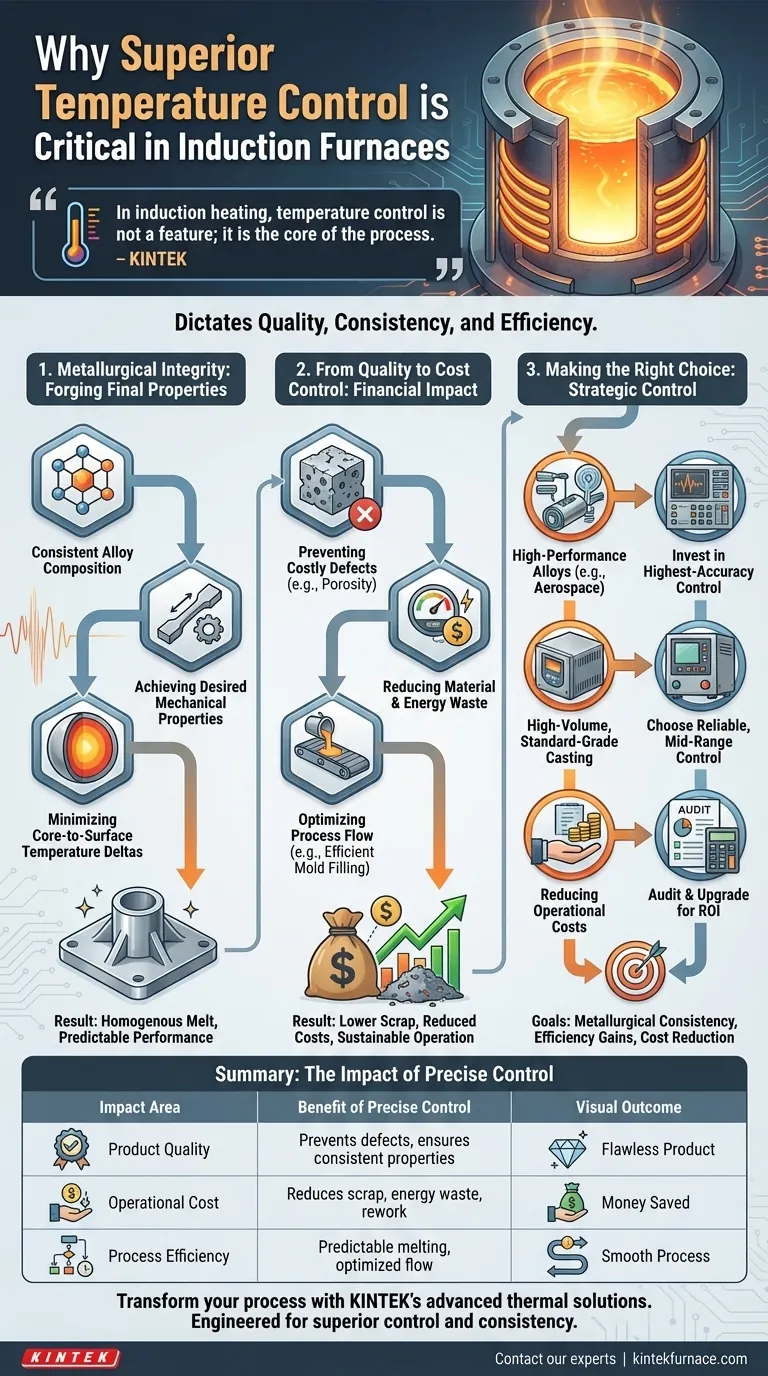

温度と冶金的完全性の関係

金属または合金の最終的な特性は、炉内で形成されます。目標温度からのわずかな逸脱でさえ、材料の基本的な構造に重大かつ不可逆的な結果をもたらす可能性があります。

一貫した合金組成の確保

高品質の合金を製造するためには、正確な温度管理が不可欠です。温度が高すぎると、貴重で揮発性の高い合金元素が燃焼し、最終組成が変化し、材料の性能が損なわれる可能性があります。

安定した温度は、各バッチが全く同じ仕様を満たすことを保証し、これは航空宇宙や医療製造などの重要な産業では譲れない要件です。

望ましい機械的特性の達成

金属の機械的特性—硬度、延性、引張強度など—は、その熱履歴に直接関連しています。

正確な温度制御により、金属は正しい結晶粒構造と相分布で凝固し、設計仕様で要求される予測可能な性能を提供します。

中心部から表面への温度差の最小化

誘導炉は内側から外側へ加熱します。正確な制御がないと、溶融した中心部と冷たい表面との間に大きな温度差が生じる可能性があります。

この熱勾配は内部応力を引き起こし、欠陥につながる可能性があります。優れた制御システムはこの差を最小限に抑え、均質な溶融物とより高品質な最終鋳造を保証します。

品質管理からコスト管理へ

温度の不正確さは、度合いに関わらず潜在的な経済的損失を意味します。正確な制御は、廃棄物の削減と効率向上を通じて、運用上の収益を改善するための直接的な手段となります。

コストのかかる欠陥の防止

気孔率や凝縮(シュリンク)など、多くの一般的な鋳造欠陥は、不適切な温度に起因します。過度に熱い溶融物は過剰なガスを吸収しやすく、それが冷却中に放出されて空隙を生成します。

温度を最適な点に維持することで、不良品の発生率と、それに伴う再加工や廃棄のコストを劇的に削減できます。

材料とエネルギーの無駄の削減

溶融物を過熱することは、高価な合金を燃焼させるリスクがあるだけでなく、エネルギーの直接的な無駄でもあります。目標温度を超えて温度を上げるために使用されるすべてのキロワット時は純粋な損失です。

正確な制御システムは、この温度の「オーバーシュート」を防ぎ、光熱費の削減と、より効率的で持続可能な運用につながります。また、炉内耐火物の摩耗も軽減します。

プロセスフローの最適化

一貫した予測可能な溶融温度は、下流のプロセスをスムーズにします。例えば、最適な注湯温度を維持することは、複雑な鋳物や薄肉部品にとって極めて重要な**効率的な型充填**を保証します。

トレードオフの理解

精度が最も重要ですが、特定の運用ニーズの文脈でそれを見ることも重要です。可能な限り最高の精度が、すべての用途で最も費用対効果の高い解決策であるとは限りません。

精度のコスト

最も厳密な温度制御を提供するシステム—多くの場合、二波長パイロメーターや高度なIGBT電源などの先進的なセンサーを採用—は、初期の設備投資が高くなります。この投資は、特定のプロセスにおけるスクラップ率とエネルギー消費を削減することによって生み出される具体的な価値と天秤にかける必要があります。

用途に合わせた精度の選択

ジェットエンジン部品用の高性能ニッケル基超合金を製造する鋳造所は、標準グレードの鋳鉄製マンホールカバーを鋳造する鋳造所よりもはるかに厳格な制御を必要とします。

重要なのは、要求される品質基準を定義し、ソリューションの過剰設計をすることなく、それを確実に満たす制御システムを選択することです。

お客様の運用に最適な選択をする

理想的な温度制御レベルは普遍的な基準ではなく、目標に基づいた戦略的な選択です。

- 主な焦点が高性能合金または仕様上重要な合金の製造である場合: 可能な限り最高の精度の制御システムに投資してください。冶金的一貫性の絶対的な必要性によって、そのコストは正当化されます。

- 主な焦点が高生産量の標準グレード鋳造である場合: 信頼性の高い中級制御システムが最高の投資収益率を提供し、最高級システムのコストをかけずに、欠陥の大幅な削減と効率の向上をもたらします。

- 主な焦点が運用コストの削減である場合: スクラップ率とエネルギー消費の監査を実施してください。そのデータは、より正確な温度制御システムへのアップグレードがすぐに元が取れることを示すことがよくあります。

究極的に、優れた温度制御は炉を単なる熱源から精密な製造装置へと変貌させます。

要約表:

| 影響分野 | 精密制御の利点 |

|---|---|

| 製品品質 | 欠陥(気孔率)の防止、合金組成と機械的特性の一貫性の確保。 |

| 運用コスト | スクラップ率の削減、エネルギーの無駄の最小化、再加工コストの削減。 |

| プロセス効率 | 予測可能な溶解の実現、型充填の最適化、炉内耐火物の寿命延長。 |

誘導溶解プロセスを精密な製造装置へと変革する準備はできましたか?

KINTEKでは、優れた研究開発と社内製造を活用し、高度な熱ソリューションを提供しています。当社の真空炉および雰囲気炉を含む高温炉は、優れた制御と一貫性を実現するように設計されており、金属加工における精度の重要なニーズに直接対応します。

航空宇宙向けの高性能合金を製造する場合でも、高生産量鋳造に焦点を当てる場合でも、当社の強力な深層カスタマイズ機能により、お客様の品質と効率の目標を満たすように炉システムを調整できます。

当社の専門家チームに今すぐお問い合わせいただき、KINTEKのソリューションがどのように温度制御を最適化し、コストを削減し、製品の冶金的完全性を保証できるかをご相談ください。

ビジュアルガイド