その核心において、PECVDは効率性、多用途性、そして低い処理温度を独自に組み合わせているため、現代の大量生産における基盤となっています。これにより、基板上の感度の高い既存の部品を損傷することなく、大面積に均一で高品質な薄膜を堆積させることが可能になります。この低温プロセス能力こそが、複雑な多層電子機器をスケールアップして製造する上での適合性を解き放つ鍵です。

大規模製造におけるPECVDの真の価値は、単に膜を堆積させることだけではありません。それは、それを低温で行える能力にあります。この単一の特性により、現代のマイクロチップやディスプレイのような高度なデバイスの作成が可能になります。これらは、従来の成膜方法の熱によって破壊されてしまうでしょう。

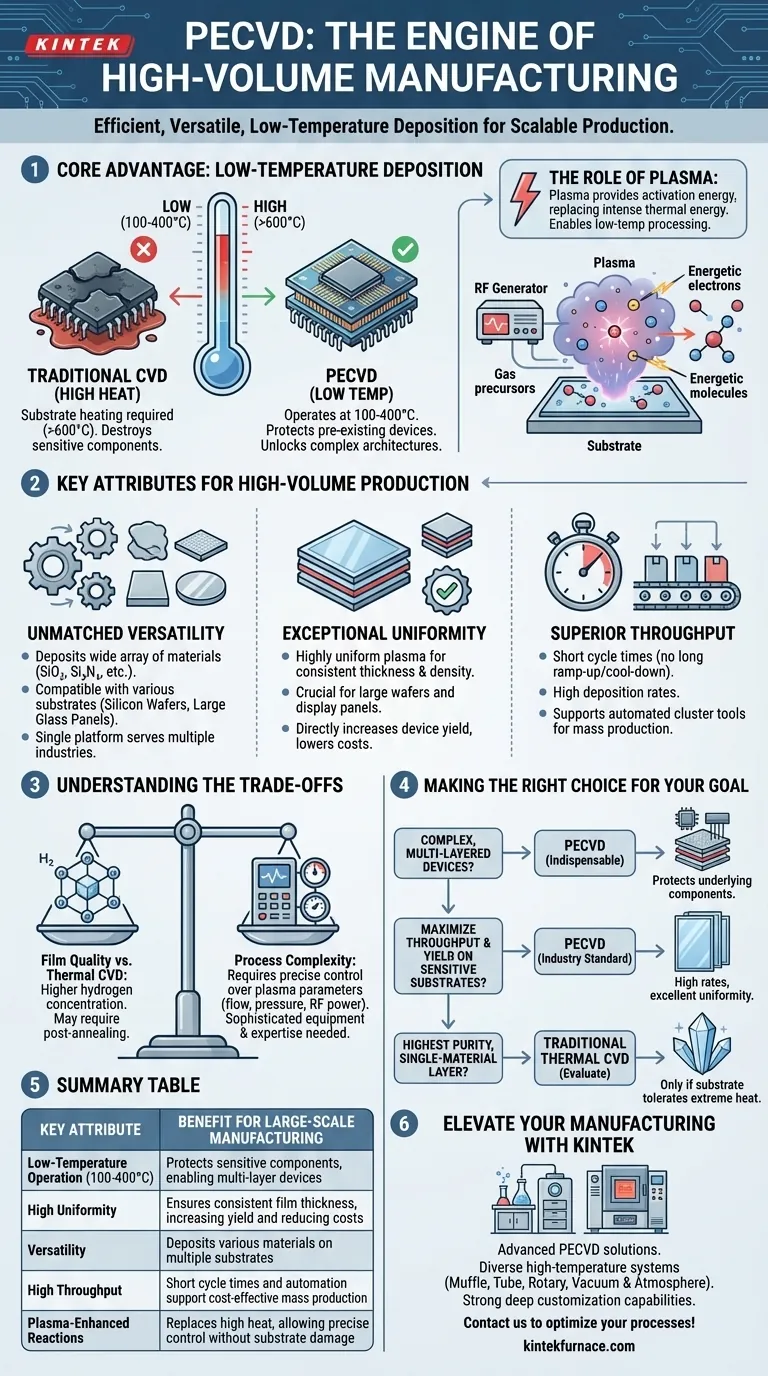

基本的な利点:低温成膜

プラズマCVD(PECVD)の決定的な特徴は、膜成長に必要な化学反応を促進するためにプラズマを利用することであり、単に高温に依存するわけではない点です。これは製造環境で可能なことを根本的に変えます。

なぜ低温がゲームチェンジャーなのか

従来の化学気相成長法(CVD)では、前駆体ガスを分解し膜を形成するために必要な熱エネルギーを供給するために、基板を非常に高い温度(しばしば600℃以上)に加熱する必要があります。

この高温は、多くの現代の電子デバイスにとって破壊的です。トランジスタ、金属相互接続、または以前の工程で製造された有機材料などは、そのような温度に耐えることができず、多くの重要なプロセス工程において従来のCVDが不適切となります。

PECVDは、通常100~400℃の範囲で、より低い温度で動作します。これにより、デバイスの性能を損なったり変更したりすることなく、完全に形成された複雑なデバイスアーキテクチャの上に必須の膜を堆積させることが可能になります。

プラズマの役割

PECVDシステムでは、電磁場(通常は高周波)を使用して前駆体ガスをイオン化し、低温プラズマを生成します。

このプラズマには、高エネルギーの電子とイオンが含まれています。これらの高エネルギー粒子と中性ガス分子との衝突が、化学結合を破壊し、基板表面での堆積反応を開始するために必要なエネルギーを提供します。

本質的に、プラズマが活性化エネルギーを供給し、強烈な熱エネルギーの必要性を置き換えます。これが低温プロセスを可能にする主要なメカニズムです。

大量生産のための主要な属性

低温の利点に加えて、PECVDには大量生産に理想的な他のいくつかの特性があります。

比類のない多用途性

PECVDは、二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N₄)などの重要な誘電体を含む幅広い材料を堆積させることができます。

このプロセスは、マイクロチップ製造に使用されるシリコンウェーハから、フラットパネルディスプレイに使用される大型ガラスパネルまで、さまざまな基板と互換性があります。この柔軟性により、単一の技術プラットフォームが複数の産業にサービスを提供できます。

卓越した均一性

あらゆるデバイスが確実に機能するためには、その層が表面全体で一貫した厚さと密度を持っている必要があります。これは、数千または数百万の個々のデバイスが一度に製造される大型のシリコンウェーハやディスプレイパネルの場合に特に当てはまります。

PECVDシステムは、均一性の高いプラズマを提供するように設計されており、非常に広い領域にわたって優れた厚さと特性の一貫性を持つ膜が得られます。これは、デバイスの歩留まり向上と製造コスト削減に直接つながります。

優れたスループットと効率性

このプロセスは、高温炉に伴う長い昇温・冷却時間を必要としないため、PECVDのサイクルタイムは比較的短くなります。

この高い成膜速度と、自動化されたクラスターツールで大型基板を処理できる能力が組み合わさり、コスト効率の高い大規模製造に必要な高いスループットが実現します。

トレードオフの理解

PECVDは強力ですが、あらゆるシナリオで完璧なソリューションではありません。その限界を理解することは、情報に基づいたエンジニアリング上の決定を下すために不可欠です。

膜品質 vs. 熱CVD

PECVDによって堆積された膜は、高温で成膜された膜と比較して、しばしばより高い濃度の水素を含みます。この水素は、前駆体ガス(例:シラン、SiH₄)から取り込まれ、膜の電気的特性や長期安定性に影響を与えることがあります。

絶対的に最高の膜純度と密度が要求される用途では、基板が熱に耐えられる場合に限り、高温熱プロセスが依然として好まれることがあります。多くの場合、PECVD膜から水素を追い出すために、成膜後のアニーリング工程が使用されます。

プロセスの複雑さ

プラズマの物理学は本質的に複雑です。膜の応力、密度、化学組成などの特性を制御するには、ガス流量、圧力、RF電力、周波数など、多数のパラメータに対する正確な制御が必要です。

これは、高度で高価な装置、ならびに大量生産環境で安定した再現性のある結果を維持するためのかなりのプロセスエンジニアリングの専門知識を必要とします。

あなたの目標に合った選択をする

適切な成膜技術の選択は、製造の優先順位とデバイスの要件に完全に依存します。

- 複雑な多層デバイスの作成が主な焦点である場合: PECVDは、トランジスタや金属層などの下層のコンポーネントを保護する低温処理のため、不可欠です。

- 温度に敏感な基板上のデバイスの生産スループットと歩留まりを最大化することが主な焦点である場合: 大面積にわたる高い成膜速度と優れた均一性の組み合わせにより、PECVDは業界標準となっています。

- 単純な単一材料層に対して可能な限り最高の材料純度を達成することが主な焦点である場合: 基板が極度の熱に耐えられる場合に限り、従来の熱CVDを評価するかもしれません。

結局のところ、PECVDは高温が単に選択肢ではない場所で重要な膜の堆積を可能にすることにより、大規模製造を可能にします。

要約表:

| 主な属性 | 大規模製造における利点 |

|---|---|

| 低温動作 (100-400°C) | 感度の高いコンポーネントを保護し、多層デバイスを可能にする |

| 高い均一性 | 一貫した膜厚を保証し、歩留まりを向上させコストを削減する |

| 多用途性 | 複数の基板上に様々な材料 (例: SiO₂, Si₃N₄) を堆積させる |

| 高いスループット | 短いサイクルタイムと自動化がコスト効率の高い大量生産をサポートする |

| プラズマ促進反応 | 高温を置き換え、基板の損傷なしに正確な制御を可能にする |

KINTEKの高度なPECVDソリューションで製造を向上させましょう! 卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高温炉システムを多様な研究室に提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件に正確に対応するための強力な深層カスタマイズ機能によって補完されています。今すぐお問い合わせいただき、当社の専門知識がお客様の大規模生産プロセスを最適化し、優れた結果をもたらす方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン