適切な熱処理炉を選択することは、運用効率、製品品質、および全体的な費用対効果に直接影響する重要な決定です。炉の選択は、単に特定の温度に到達させることだけでなく、機器の特定の機能を材料とプロセスの独自の要求に合わせることです。不適切な選択は、エネルギーの浪費、生産性の低下、および必要な仕様を満たさない結果につながります。

中心的な課題は、材料を加熱するだけでなく、熱処理プロセスを制御することです。適切な炉は、柔軟な研究室環境であろうと、高スループットの産業現場であろうと、反復可能な高品質の結果を達成するために必要な、温度、雰囲気、および容量に対する正確な制御を提供します。

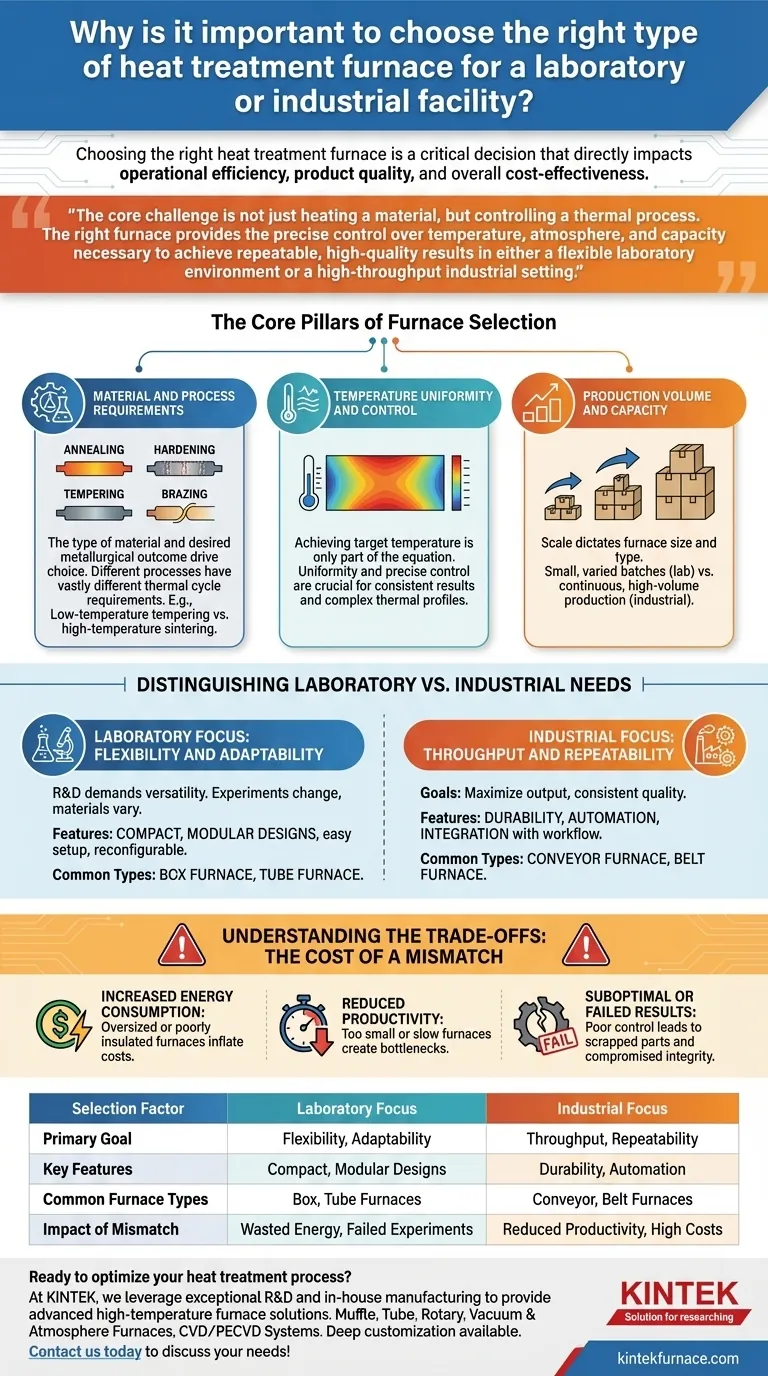

炉選択の主要な柱

意思決定プロセスは、特定の技術的および運用上の要件を明確に理解することに基づいている必要があります。これらの柱が、成功する投資の基盤を形成します。

材料とプロセスの要件

処理する材料の種類と望ましい冶金学的結果は、選択の主な推進要因です。アニーリング、焼き入れ、焼き戻し、ろう付けなどの異なる材料と熱処理プロセスには、大きく異なる熱サイクル要件があります。

例えば、鋼の低温焼き戻し用に設計された炉は、セラミックの高温焼結には全く不適切です。

温度均一性と制御

目標温度に到達することは、方程式の一部に過ぎません。温度均一性—作業負荷全体が同じ温度であることを保証すること—は、一貫した結果のために不可欠です。

正確な温度制御により、複雑な加熱および冷却プロファイルを正確に実行でき、特定の微細構造と材料特性を開発するために不可欠です。

生産量と容量

運用規模によって、必要な炉のサイズと種類が決まります。ここでの不一致は、重大な非効率を生み出します。

研究室に典型的な少量の多様なバッチの場合、箱型炉または管状炉がしばしば理想的です。連続した大量生産の場合、生産ラインのペースに合わせるためには、コンベヤーまたはベルト炉が必要です。

研究室と産業のニーズの区別

基本的な原則は同じですが、研究室と産業用途では優先順位が異なります。

研究室の焦点:柔軟性と適応性

研究開発環境では、多用途性が求められます。実験は変化し、材料は多様であり、プロセスは常に改良されています。

したがって、研究室用炉はしばしばコンパクトでモジュール式の設計を特徴としています。これにより、R&D部門によくある予算の制約内で作業しながら、幅広いテストに簡単にセットアップ、再構成、適応できます。

産業の焦点:スループットと再現性

生産現場では、主な目標は生産量を最大化し、すべての部品がまったく同じ品質基準を満たすことを保証することです。一貫性が最も重要です。

産業用炉は、耐久性、自動化、およびより大きな製造ワークフローへの統合のために構築されています。重点は、サイクルごとに信頼性の高い再現性のある性能にあり、高いスループットと最小限のダウンタイムを確保します。

トレードオフを理解する:不一致のコスト

間違った炉を選択することは、軽微な不便ではなく、運用全体に波及する重大かつ高価な結果をもたらします。

エネルギー消費の増加

大きすぎる炉や断熱性の低い炉は、作業負荷を処理するために必要以上に多くのエネルギーを消費し、運用コストを膨らませます。これは、資源の継続的かつ不要な浪費です。

生産性の低下

生産量に対して小さすぎる炉は、ボトルネックを生み出し、製造プロセス全体を遅らせます。同様に、加熱または冷却時間が遅い炉は、日ごとのスループットを大幅に制限する可能性があります。

最適ではないか失敗した結果

これが最も重大な失敗です。温度均一性の低さ、雰囲気制御の不適切さ、不適切な熱サイクルなど、間違った炉は目的の材料特性を生み出すことができません。これにより、直接的に廃棄部品、材料の無駄、および製品の完全性の損なわれることにつながります。

目標に合った適切な選択をする

正しい炉を選択するためには、まず主な目的を定義する必要があります。あなたの目標が、機能、容量、およびコストの適切なバランスへと導きます。

- 研究開発が主な焦点の場合:幅広い実験ニーズに適応できる、柔軟でコンパクトなモジュール式炉を優先します。

- 大量の産業生産が主な焦点の場合:一貫したスループット、再現性、および生産ラインとの統合のために最適化された、耐久性のある炉を選択します。

- 費用対効果が主な焦点の場合:資本支出と運用支出の両方で無駄を避けるために、炉のサイズ、エネルギー効率、および機能を特定の作業負荷に直接注意深く合わせます。

情報に基づいた選択をすることで、熱処理プロセスが信頼できる資産となり、運用上の負債にならないことが保証されます。

要約表:

| 選択要因 | 研究室の焦点 | 産業の焦点 |

|---|---|---|

| 主な目標 | 柔軟性、適応性 | スループット、再現性 |

| 主な機能 | コンパクト、モジュール式設計 | 耐久性、自動化 |

| 一般的な炉の種類 | 箱型炉、管状炉 | コンベヤー炉、ベルト炉 |

| 不一致の影響 | エネルギーの無駄、実験の失敗 | 生産性の低下、高コスト |

熱処理プロセスを最適化する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、お客様独自の実験または生産要件を正確に満たすための強力な詳細カスタマイズ能力を持っています。研究室であろうと産業施設であろうと、お客様が優れた効率と品質を達成できるようお手伝いいたします。今すぐお問い合わせください。当社の炉がお客様の事業にどのように役立つかをご相談しましょう!

ビジュアルガイド