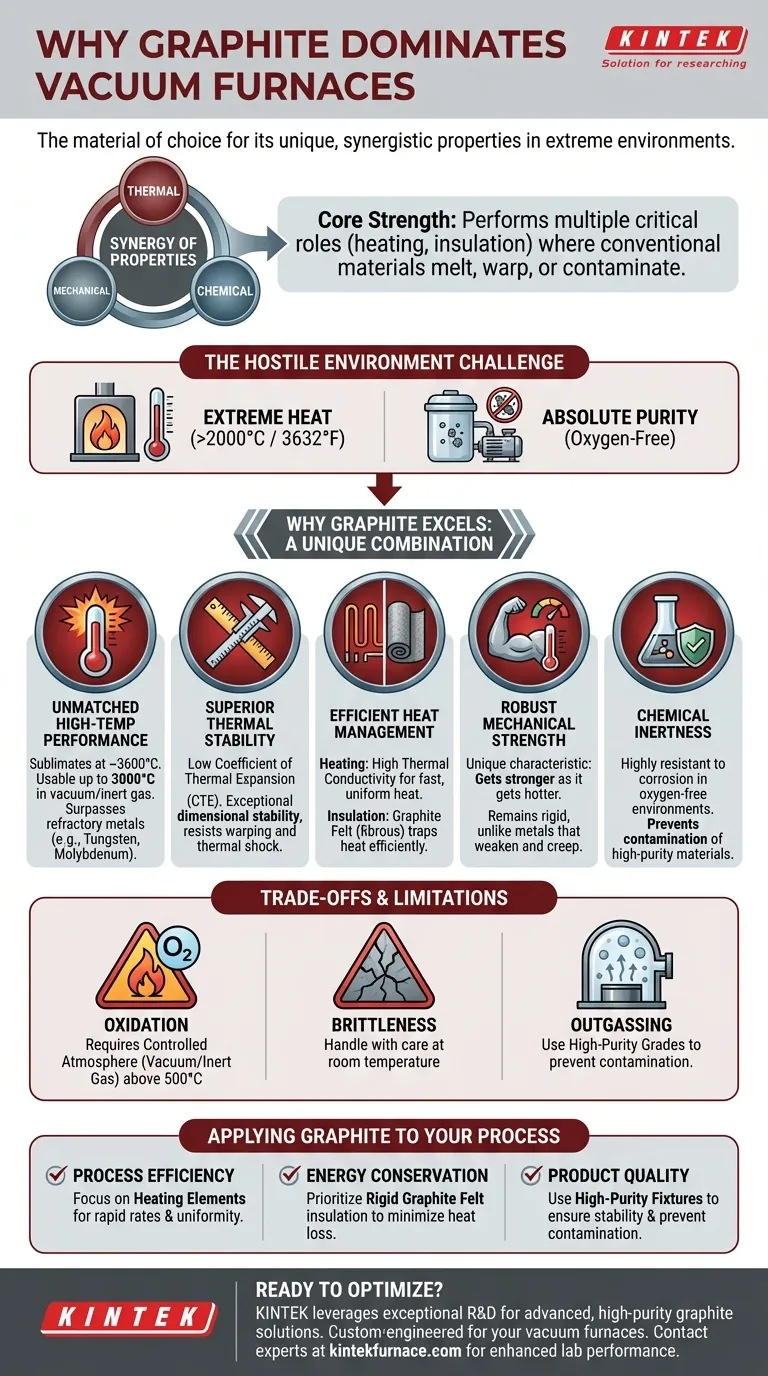

その核心において、グラファイトが真空炉の材料として選ばれるのは、他の実用的な材料では匹敵できない独自の特性の組み合わせを持っているからです。ほとんどの金属の融点をはるかに超える極端な温度に耐え、激しい熱応力下でも構造的完全性を維持し、これらのプロセスが発生する高真空・不活性環境で化学的に安定した状態を保ちます。

グラファイトを使用するという決定は、単一の特性に基づいているのではなく、その熱的、機械的、化学的特性の相乗効果に基づいています。この相乗効果により、従来の材料であれば溶融、変形、またはプロセスを汚染してしまうような環境で、熱を発生させることから断熱材として機能することまで、複数の重要な役割を果たすことができます。

核心的な課題:真空炉の過酷な環境

真空炉は、酸素や他の汚染物質を含まない制御された雰囲気中で材料を熱処理するために設計されています。この環境は、極端な熱と絶対的な純度の必要性という2つの主要な課題によって定義されます。

加熱が行われる炉の「ホットゾーン」を構築するために使用される材料は、2000°C (3632°F) を超える可能性のある温度で、劣化、変形、または処理される製品との反応を起こすことなく、確実に機能できる必要があります。

なぜグラファイトが優れているのか:独自の特性の組み合わせ

グラファイトの適合性は、炉のすべての核心的な課題を同時に解決できる能力から来ています。

比類なき高温性能

溶融する金属とは異なり、グラファイトは非常に高い温度、約3600°Cで昇華(固体から直接気体になる)します。炉の不活性ガスまたは真空条件下では、多くの用途でモリブデンやタングステンなどの耐火金属の動作限界をはるかに超え、3000°Cまで確実に使用できます。

優れた熱安定性

グラファイトは非常に低い熱膨張係数(CTE)を持っています。これは、加熱または冷却されてもほとんど膨張または収縮しないことを意味し、驚くべき寸法安定性と反りに対する耐性をもたらします。

この特性はまた、強力な熱衝撃耐性も与えます。セラミックスをひび割れさせたり、金属を変形させたりするような急激な温度変化にも耐えることができます。

効率的な熱管理

グラファイトは熱管理において二重の役割を果たします。固体状では、高い熱伝導率を持ち、高速で均一な温度制御を提供する発熱体として優れた材料です。

逆に、グラファイトフェルトとして知られる繊維状のマットに加工されると、卓越した断熱材になります。この軽量フェルトはホットゾーンの裏打ちに使用され、驚くべき効率で熱を閉じ込めます。

堅牢な機械的強度

グラファイトのユニークな特性は、熱くなると強くなることです。金属が高温で弱くなりクリープするのに対し、グラファイトの引張強度は増加し、治具や部品が剛性を保ちます。

また、軽量で加工が容易であるため、炉への構造的負荷が軽減され、複雑な治具や工具を低コストで作成できます。

化学的不活性

グラファイトは化学的攻撃や腐食に対して高い耐性を持っています。真空炉の無酸素環境では、非常に非反応性であるため、処理される高純度材料を汚染するのを防ぎます。

トレードオフと限界の理解

グラファイトは主要な材料ですが、特定の運用要件がないわけではありません。その主な限界は、酸化に対する感受性です。

制御された雰囲気の必要性

グラファイトは、約500°Cを超える温度で酸素が存在すると、急速に燃焼(酸化)し始めます。これが、この反応を防ぐために酸素が除去される真空炉または不活性ガス炉でのみ使用される理由です。

取り扱いと脆性

室温では、グラファイトは金属と比較して脆い場合があります。設置およびメンテナンス中は、欠けやひび割れを防ぐために部品を慎重に取り扱う必要があります。

アウトガスの可能性

適切に精製および準備されていない場合、グラファイトには閉じ込められたガスや水分が含まれている可能性があります。真空中で加熱されると、これがアウトガスを引き起こし、炉環境やワークピースを汚染する可能性があります。このリスクを軽減するために、高純度グレードが使用されます。

これをプロセスに適用する方法

グラファイト部品の選択は、主要な運用目標と直接一致させる必要があります。

- プロセスの効率が主な焦点である場合:高品質で適切に設計されたグラファイト発熱体に投資し、迅速な加熱速度と優れた温度均一性を確保します。

- 省エネルギーが主な焦点である場合:熱損失を最小限に抑え、消費電力を削減するために、熱伝導率の低い剛性グラファイトフェルト断熱材を優先します。

- 製品の品質が主な焦点である場合:熱処理サイクル中に部品の安定性を保証し、汚染を防ぐために、高純度で精密に機械加工されたグラファイト治具と工具を使用します。

最終的に、グラファイトの特性を理解することで、高温真空プロセスのあらゆる側面を最適化することができます。

要約表:

| 主要特性 | 真空炉にとって重要な理由 |

|---|---|

| 極限温度耐性 | 約3600°Cで昇華。真空/不活性ガス中で3000°Cまで使用可能。 |

| 低熱膨張 | 優れた寸法安定性。熱応力による反りに耐性。 |

| 高熱伝導率 | 効率的で均一な発熱体に理想的。 |

| 高温強度 | 加熱されると強くなる(弱くなる金属とは異なる)。 |

| 化学的不活性 | 無酸素環境で非反応性、汚染を防止。 |

優れたグラファイトソリューションで高温プロセスを最適化する準備はできていますか?

KINTEKは、卓越した研究開発と社内製造を活用し、真空炉向けに高度な高純度グラファイト部品を提供しています。当社の深いカスタマイズ能力により、発熱体、断熱材、治具が最大限の効率、省エネルギー、製品品質のために精密に設計されることを保証します。

今すぐ当社の専門家にお問い合わせください。当社のグラファイト専門知識がお客様のラボの性能をどのように向上させることができるかについてご相談ください。

ビジュアルガイド