本質的に、アルミナセラミック炉管にとって寸法精度は極めて重要です。なぜなら、それが炉管が正しく取り付けられ、故障することなくその機能を果たせるかどうかを決定するからです。正確な寸法の炉管は、炉のアセンブリに適切に適合し、信頼性の高いシールを形成し、機械的破壊や熱的破壊につながる局所的な応力点ができるのを防ぎます。

アルミナはその優れた耐熱性と耐薬品性で選ばれますが、部品が適合しなければ、これらの材料特性は無用のものとなります。寸法の不正確さは、高温セラミックシステムにおける設置失敗や早期の亀裂の主な原因です。

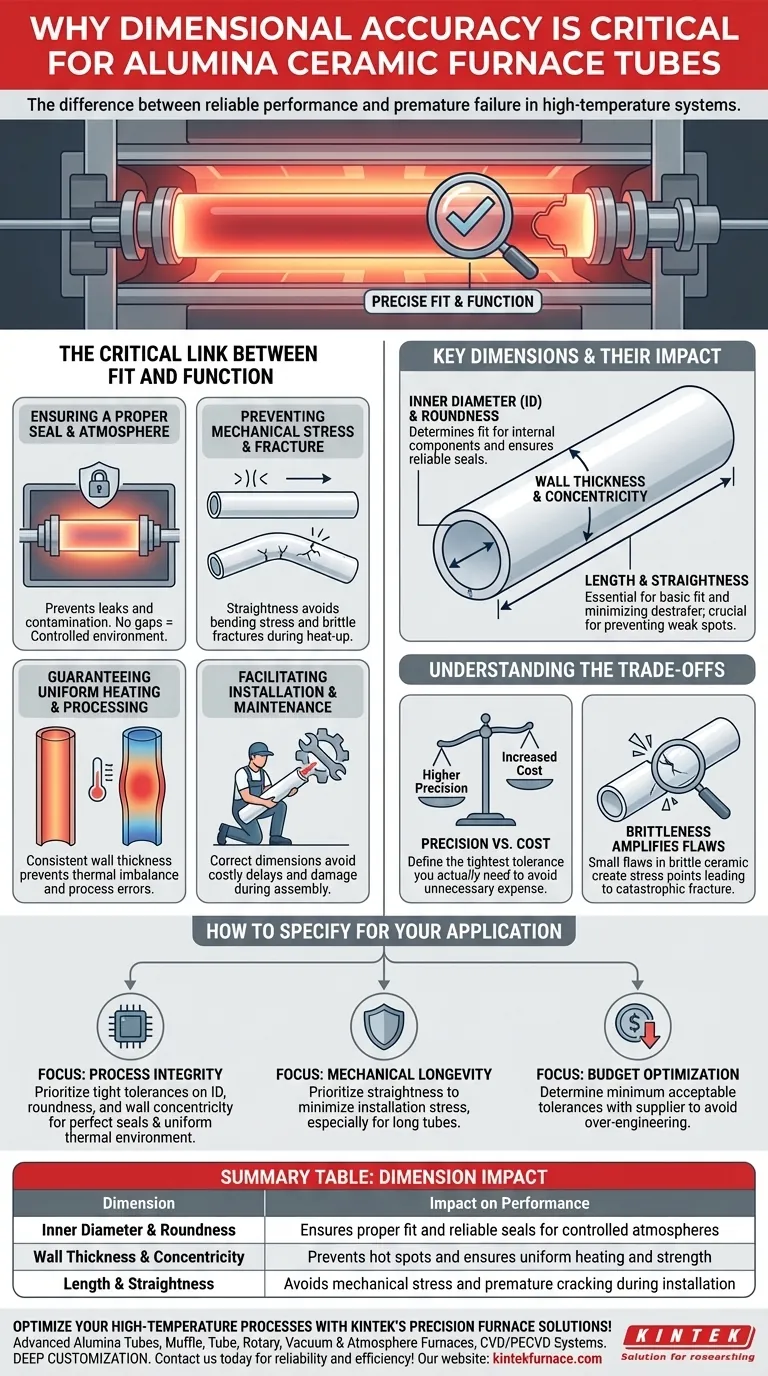

適合性と機能の間の重要な繋がり

炉管の規定された寸法は恣意的な数値ではありません。それらは、高温プロセスの安全性と信頼性に直接影響を与える工学的な要件です。

適切なシールと雰囲気の確保

炉管は、制御された雰囲気を維持するために、エンドキャップやフランジとしっかりと密着する必要があります。**内径または外径**が不正確であるか、炉管が完全に**円形**でない場合、隙間が生じます。

これらの隙間は漏れを引き起こし、外部からの汚染物質の侵入や高価なプロセスガスの損失により、プロセスが損なわれる原因となります。

機械的応力と破壊の防止

アルミナセラミックは圧縮下では非常に強いですが、脆く、曲げ力や熱衝撃に対する耐性が低いです。寸法の不正確さは、この破壊的な機械的応力の主な発生源となります。

炉管が完全に**真っ直ぐ**でない場合、剛性の高い炉本体に無理に押し込むと、巨大な曲げ応力が発生します。この蓄積された機械的エネルギーにより、加熱中に熱応力が加わった際に炉管は亀裂が生じやすくなります。

均一な加熱と処理の保証

多くの用途では、炉管内に完全に均一な温度ゾーンが必要です。これは、**肉厚**が一貫している場合にのみ可能です。

不均一な肉厚(**同心度**の悪さが原因)は、炉管の長さに沿ってホットスポットとコールドスポットを生じさせます。この熱的不均衡は、結晶成長や半導体ウェハのアニーリングなどのデリケートなプロセスを台無しにする可能性があります。

設置とメンテナンスの円滑化

実用的な観点から、正しい寸法の炉管は単に適合します。これにより、組み立て時のコストのかかる遅延を防ぎ、技術者が脆い炉管を無理に所定の位置にはめ込もうとして損傷させるのを防ぎます。

主要な寸法とその具体的な影響

各寸法は固有の目的を果たします。それらを理解することで、アプリケーション固有の要求に対して炉管を正しく指定できます。

内径(ID)と円形度

IDは、サンプルボートや熱電対など、炉管内に何が収まるかを決定します。円形度は、内部部品やエンドフランジとの信頼性の高いシールを形成するために不可欠です。

肉厚と同心度

肉厚は、炉管の全体的な機械的強度と断熱性を決定します。同心度(円周全体にわたる肉厚の均一性)は、弱い部分を防ぎ、均一な熱伝達を保証するために重要です。

長さと真っ直ぐさ

長さは基本的な適合性の要件です。しかし、真っ直ぐさは重要な工学的パラメータです。真っ直ぐさの欠如は、早期の故障を引き起こす破壊的な曲げ応力の主な要因となります。

トレードオフの理解

部品の仕様設定は、常に理想的な性能と実際的な制約とのバランスを取る作業です。

精度 対 コスト

より高い寸法精度を実現するには、より高度な製造および研削プロセスが必要となり、これがコストを大幅に増加させます。アプリケーションが機能するために実際に必要な最も厳しい公差を定義することが極めて重要です。

プロセスの機能に不可欠ではない寸法(例:短く自由に吊り下げられたチューブに対して極端な真っ直ぐさを要求すること)を過剰に指定すると、不必要な費用が発生します。

脆性が欠陥を増幅させる

アルミナセラミックの固有の性質により、応力下で曲がったり変形したりせず、亀裂が入ります。これが、わずかな寸法の欠陥が非常に危険である理由です。

真っ直ぐさや円形度のわずかなずれは金属チューブでは問題にならないかもしれませんが、脆いセラミックでは、加熱または冷却中に壊滅的な亀裂の起点になりやすい応力集中点を作り出します。

アプリケーションごとの仕様決定方法

主な目標を使用して、仕様設定の焦点を導きます。

- プロセス完全性(例:半導体製造)が主な焦点の場合: 完璧なシールと均一な熱環境を確保するために、内径、円形度、肉の同心度に対する厳しい公差を優先します。

- 機械的寿命と安全性が主な焦点の場合: 特に剛性支持されている長尺のチューブの場合、設置応力を最小限に抑えるために、真っ直ぐさを何よりも優先します。

- 予算の最適化が主な焦点の場合: 信頼できるサプライヤーと協力して、炉の設計を分析し、過剰設計のコストを回避するために、受け入れ可能な最小限の公差を決定します。

最終的に、正しい寸法の指定は、信頼性が高く成功する高温操作の基盤となります。

要約表:

| 寸法 | 性能への影響 |

|---|---|

| 内径と円形度 | 制御された雰囲気のための適切な適合性と信頼性の高いシールを保証 |

| 肉厚と同心度 | ホットスポットを防ぎ、均一な加熱と強度を保証 |

| 長さと真っ直ぐさ | 設置時の機械的応力と早期の亀裂を回避 |

KINTEKの精密炉ソリューションで高温プロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む完全な製品ラインナップと高度なアルミナセラミックチューブを提供し、お客様固有の実験ニーズに対応するための深いカスタマイズを行います。当社の専門知識がラボの信頼性と効率性をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉