本質的に、真空炉は、空気やその他の反応性ガスのない環境で高温熱処理プロセスを実行するために使用されます。雰囲気を除去することで、炉は酸化などの不要な化学反応を防ぎ、従来の炉で処理されたものと比較して、優れた純度、強度、表面品質を持つ完成部品をもたらします。

真空炉の根本的な利点は、提供される熱だけでなく、それが作り出す制御された環境にあります。これにより、空気に触れて金属を加熱する際に必然的に発生する材料の劣化や汚染の問題が解決されます。

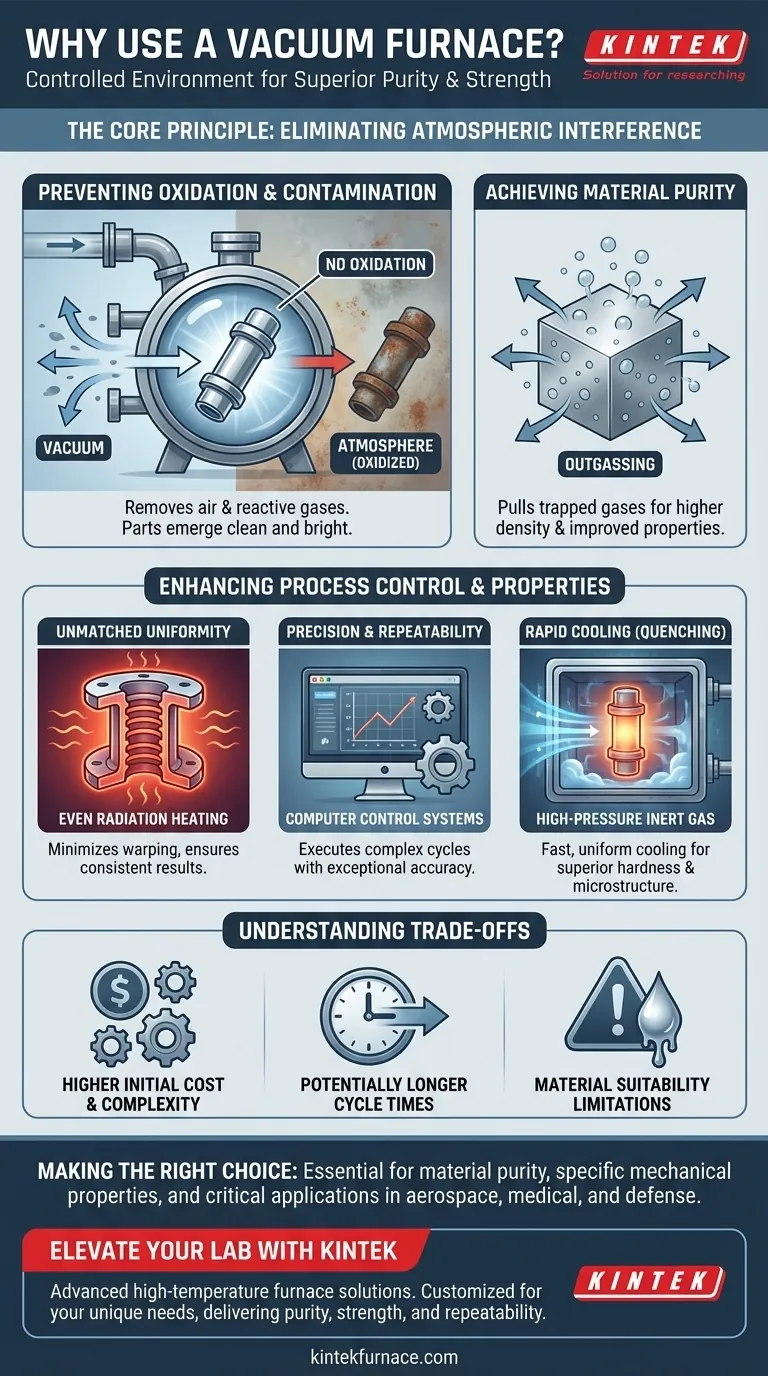

核心原理:雰囲気干渉の排除

熱処理は変革をもたらしますが、材料を環境に対して非常に脆弱にもします。真空炉は、この環境を直接制御し、特定の高純度の結果を達成します。

酸化と汚染の防止

高温では、ほとんどの金属は空気中の酸素と活発に反応し、酸化スケール層を形成します。このスケールは汚染の一種であり、部品の表面仕上げを台無しにし、構造的完全性を損なうことさえあります。

真空炉は、加熱チャンバーから空気(酸素、窒素、水蒸気を含む)を物理的に除去します。これにより、酸化が防止され、部品がプロセスから出てきたときも、投入時と同じくらい清潔で明るい状態であることを保証します。

比類ない材料純度の達成

真空環境は、雰囲気からの汚染を防ぐだけでなく、材料自体の浄化にも役立ちます。低圧環境は、水素や酸素などの閉じ込められたガスを金属の内部構造から効果的に引き出します。

脱ガスとして知られるこのプロセスは、より高い密度と改善された機械的および電気的特性を持つ最終製品をもたらします。

プロセス制御と材料特性の向上

クリーンな環境を作り出すことに加えて、真空炉は他の方法では達成が難しいレベルの精度を提供します。この制御は、高性能コンポーネントを作成するために不可欠です。

比類ない温度均一性

真空中では、熱伝達は主に放射によって起こります。これにより、複雑な形状の部品でも非常に均一な加熱が可能です。

この均一性により、反りや変形のDリスクが最小限に抑えられ、部品全体がまったく同じ熱処理を受け、一貫した冶金特性が保証されます。

精度と再現性

最新の真空炉は、高度なコンピューター制御システムによって管理されています。これらのシステムは、非常に複雑な多段階の加熱および冷却サイクルを非常に高い精度で実行できます。

これにより、バッチ内のすべての部品、および時間の経過とともにすべてのバッチが同一に処理されることが保証されます。この冶金学的再現性は、航空宇宙、医療、防衛などの重要な産業において不可欠です。

急速冷却(焼き入れ)

加熱後、多くのプロセスでは、硬度などの望ましい特性を固定するために材料を急速に冷却する必要があります。真空炉は、高圧の不活性ガス(窒素やアルゴンなど)をチャンバーに逆充填することでこれを達成します。

このガス焼入れプロセスは非常に高速で均一であり、油や水などの液体での焼入れと比較して、材料の最終的な微細構造をより高度に制御できます。

トレードオフの理解

強力である一方で、真空炉はすべての熱処理ニーズに対する万能の解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

高い初期費用と複雑性

真空炉は、真空ポンプ、堅牢なチャンバーシール、高度な制御システムを伴う洗練された機械です。これにより、標準的な大気炉と比較して、初期投資が高く、メンテナンス要件がより複雑になります。

サイクル時間の長期化の可能性

チャンバーを必要な真空レベルまで排気するプロセスは、各サイクルに時間を追加します。非反応性材料に対する単純なプロセスの場合、大気炉の方が高速なスループットを提供する可能性があります。

材料の適合性

高い蒸気圧を持つ特定の材料(亜鉛、マグネシウム、カドミウムなど)は、高温の深真空下で蒸発する可能性があります。これは炉を汚染し、部品を損傷する可能性があるため、一部の真空プロセスには不向きです。

アプリケーションに適した選択を行う

適切な炉技術を選択することは、処理する材料と達成する必要がある最終的な特性に完全に依存します。

- 材料の純度と酸化防止を最優先する場合: チタンや超合金などの反応性金属、または二次洗浄操作なしで明るくきれいな仕上げを達成するためには、真空炉が不可欠です。

- 特定の再現性のある機械的特性の達成を最優先する場合: 航空宇宙、医療機器、および工具における高性能アプリケーションには、真空炉の精密な温度および焼入れ制御が不可欠です。

- 複雑なアセンブリのろう付けまたは接合を最優先する場合: 真空炉のクリーンでフラックスフリーな環境は、他の方法では達成できない、より強く、より信頼性が高く、ボイドのない接合部を作成します。

- 単純な炭素鋼の低コストで大量の熱処理を最優先する場合: 従来の雰囲気炉の方が、多くの場合、より実用的で費用対効果の高い解決策となります。

最終的に、真空炉は、優れた材料結果を達成するために処理環境に対する絶対的な制御が必要な場合の決定的なツールです。

要約表:

| 主要な側面 | 利点 |

|---|---|

| 酸化防止 | 空気や反応性ガスを除去し、汚染のない清潔で明るい部品を実現します。 |

| 材料純度 | 脱ガスにより閉じ込められたガスを除去し、密度と機械的特性を向上させます。 |

| 温度均一性 | 放射線を利用して均一に加熱し、反りを減らし、一貫した特性を保証します。 |

| プロセス制御 | コンピューターシステムにより、正確で再現性の高いサイクルが可能になり、信頼性の高い冶金結果が得られます。 |

| 急速冷却 | ガス焼入れにより、高速かつ均一な冷却が実現し、材料の硬度と微細構造が向上します。 |

KINTEKの高度な高温炉ソリューションで、研究室の能力を向上させましょう!卓越した研究開発と社内製造を活用し、KINTEKは多様な研究室にマッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなどの信頼性の高い装置を提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズに正確に応え、航空宇宙、医療などの重要なアプリケーションに優れた純度、強度、再現性を提供します。今すぐお問い合わせください。お客様の熱処理プロセスを最適化し、プロジェクトの革新を推進する方法についてご相談ください!

ビジュアルガイド