本質的に、還元雰囲気は、酸化を積極的に防止し、さらには逆転させる環境を提供する点で重要です。この制御は、酸素が腐食を引き起こしたり、材料を弱めたり、表面の完全性を損なったりする可能性のある金属処理のような高温プロセスにとって不可欠です。

還元雰囲気の真の価値は、材料を化学的劣化から保護する能力にあります。酸素を除去し、酸素と容易に反応するガスを導入することで、酸化による望ましくない副作用なしに材料を加熱、処理、操作することができます。

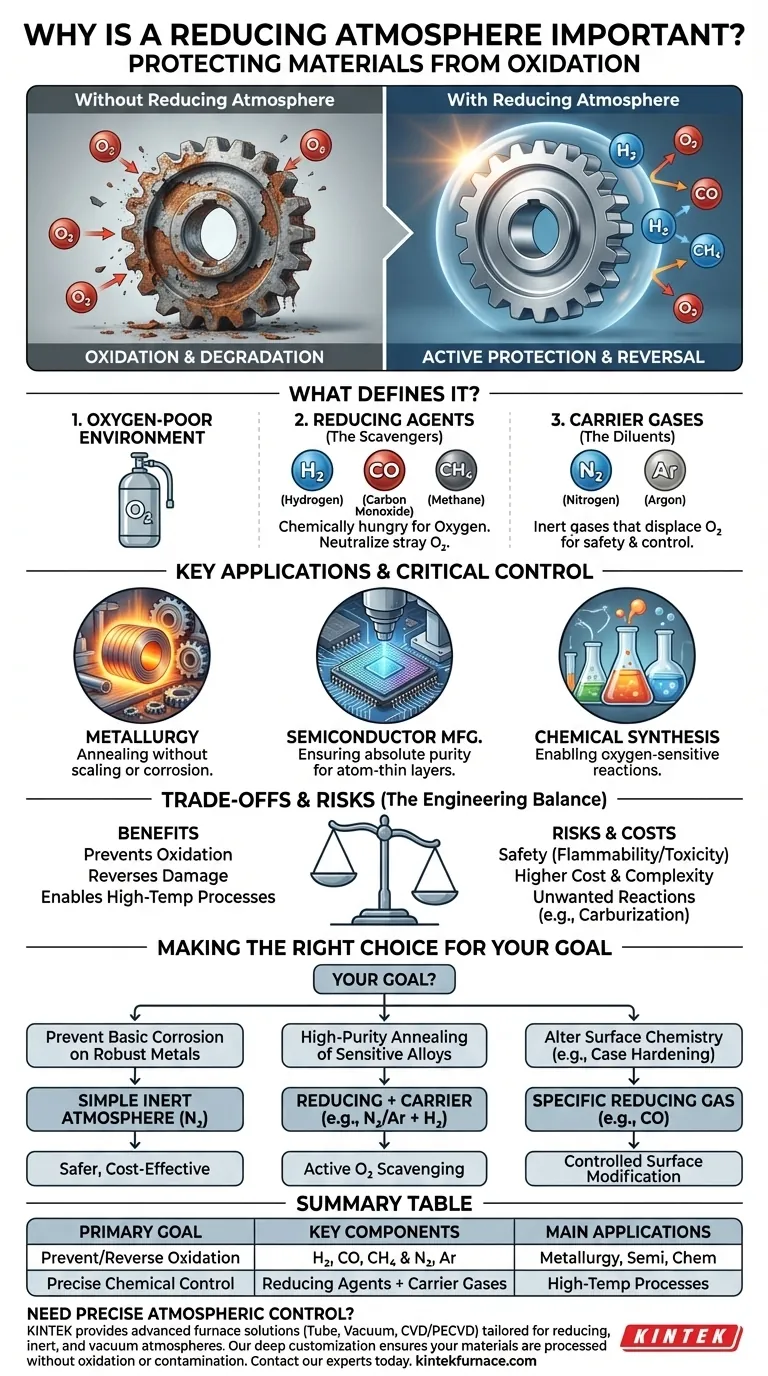

還元雰囲気とは?

還元雰囲気は、基本的に酸素が少ない環境です。しかし、それは単に酸素がないというだけでなく、存在する酸素を積極的に除去するように設計されたシステムです。

酸化剤の不在

主な特徴は、酸素やその他の酸化性ガスがほぼ完全にないことです。目標は、酸化が単に起こり得ない環境を作り出すことです。

還元剤の存在

これを達成するために、雰囲気は還元ガスで満たされます。これらは、化学的に酸素原子を「欲しがる」ガスです。一般的な例には、水素(H₂)、一酸化炭素(CO)、およびメタン(CH₄)が含まれます。

これらのガスを材料の警備員と考えてください。もし迷い込んだ酸素分子が環境に入り込んだ場合、還元ガス分子はすぐにそれと反応し、材料の表面を傷つける前に脅威を中和します。

キャリアガスの役割

多くの場合、これらの強力な還元ガスは、安全性と制御のために少量で希釈されて使用されます。それらは不活性なキャリアガス、最も一般的には窒素(N₂)またはアルゴン(Ar)と混合され、材料自体と反応することなく酸素を置換します。

主要な応用:この制御が不可欠な場所

酸化防止は、数多くの産業および科学分野で不可欠です。プロセス温度が高ければ高いほど、酸化はより激しくなり、還元雰囲気はより重要になります。

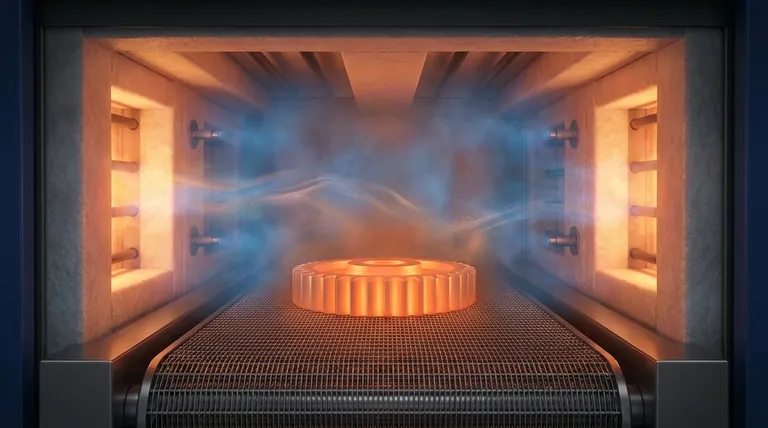

冶金学と金属処理

これは最も一般的な応用です。焼鈍中、金属は内部応力を緩和し、延性を向上させるために加熱されます。これを通常の雰囲気で行うと、激しいスケールと腐食を引き起こします。還元雰囲気は、金属が損傷することなく処理されることを可能にします。

半導体製造

マイクロチップの製造には、シリコンウェハー上に信じられないほど薄い材料層を堆積およびエッチングすることが含まれます。意図しない酸化物のごくわずかな単原子層でもデバイスを台無しにする可能性があります。還元雰囲気は、これらのプロセスで必要とされる絶対的な純度を維持するために不可欠です。

化学合成

多くの化学反応は、目的の化合物を生成するために無酸素環境を必要とします。酸素が存在すると、望ましくない副生成物が生じたり、反応が完全に失敗したりする可能性があります。

トレードオフとリスクの理解

強力である一方で、還元雰囲気の作成には課題がないわけではありません。それは、特定のコストと危険を伴う意図的な工学的選択です。

安全性と可燃性

最も効果的な還元ガスである水素、一酸化炭素、メタンは、非常に可燃性または爆発性です。COは非常に毒性も高いです。これらのガスを取り扱うには、厳格な安全プロトコル、換気、および監視システムが必要です。

コストと複雑さ

制御された雰囲気を維持することは、単に周囲の空気を使用するよりも費用がかかります。特殊な炉、密閉されたチャンバー、高純度ガスの継続的な供給、およびガス組成と流量を管理するための洗練された制御システムが必要です。

望ましくない材料反応

還元ガス自体が、望ましくない方法でワークピースと反応することもあります。例えば、炭素を含むガス(COやCH₄など)は、高温で鋼の表面に炭素を導入することがあり、これは浸炭と呼ばれるプロセスで、意図しない方法で金属の特性を変化させる可能性があります。

目標に合った適切な選択

制御された雰囲気の特定の組成は、処理される材料と望ましい結果に完全に依存します。

- 頑丈な金属の基本的な腐食防止が主な焦点である場合:単純な不活性窒素雰囲気で十分であり、より安全で費用対効果が高いです。

- 高感度合金の高純度焼鈍が主な焦点である場合:少量の水素を含む窒素またはアルゴン雰囲気は、すべての微量の酸素を積極的に除去するための標準です。

- 表面化学の変更(浸炭など)が主な焦点である場合:一酸化炭素のような特定の還元ガスを意図的に使用して、材料の表面と反応させ、制御された方法で変更します。

最終的に、還元雰囲気の使用は、材料を保護または変更するための正確な化学的制御を行い、最終製品がその正確な仕様を満たすことを保証することです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な目標 | 酸素を除去することで、酸化を積極的に防止または逆転させる。 |

| 主要な構成要素 | 還元ガス(H₂、CO、CH₄)と不活性キャリアガス(N₂、Ar)。 |

| 主な応用 | 冶金(焼鈍)、半導体製造、化学合成。 |

| 主な考慮事項 | 安全性(可燃性/毒性)、コスト、および望ましくない反応(例:浸炭)の可能性。 |

高温プロセスに正確な雰囲気制御が必要ですか?

KINTEKは、卓越した研究開発と自社製造を活用し、還元、不活性、真空雰囲気向けに調整された高度な炉ソリューションを多様な研究室に提供しています。当社の製品ラインには、管状炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されており、材料が酸化や汚染なしに処理されることを保証します。

今すぐ当社の専門家にご連絡ください。お客様の材料を保護し、正確な仕様を達成するための炉ソリューションをどのように設計できるかについてご相談ください。

ビジュアルガイド