本質的に、縦型管状炉と横型管状炉の選択は、プロセスの要求によって決まります。縦型管状炉は、優れたプロセス均一性、大幅に削減された粒子汚染、および小さい設置面積のために選ばれます。これらの利点により、半導体製造のような高純度、大量生産アプリケーションにおいて主流の選択肢となっています。

どちらのタイプの炉も材料を効果的に加熱しますが、その向きが結果を根本的に変えます。縦型管状炉は、規模に応じた精度と純度のために最適化されており、一方、横型管状炉は、研究や小規模作業におけるアクセスしやすさとシンプルさを優先します。

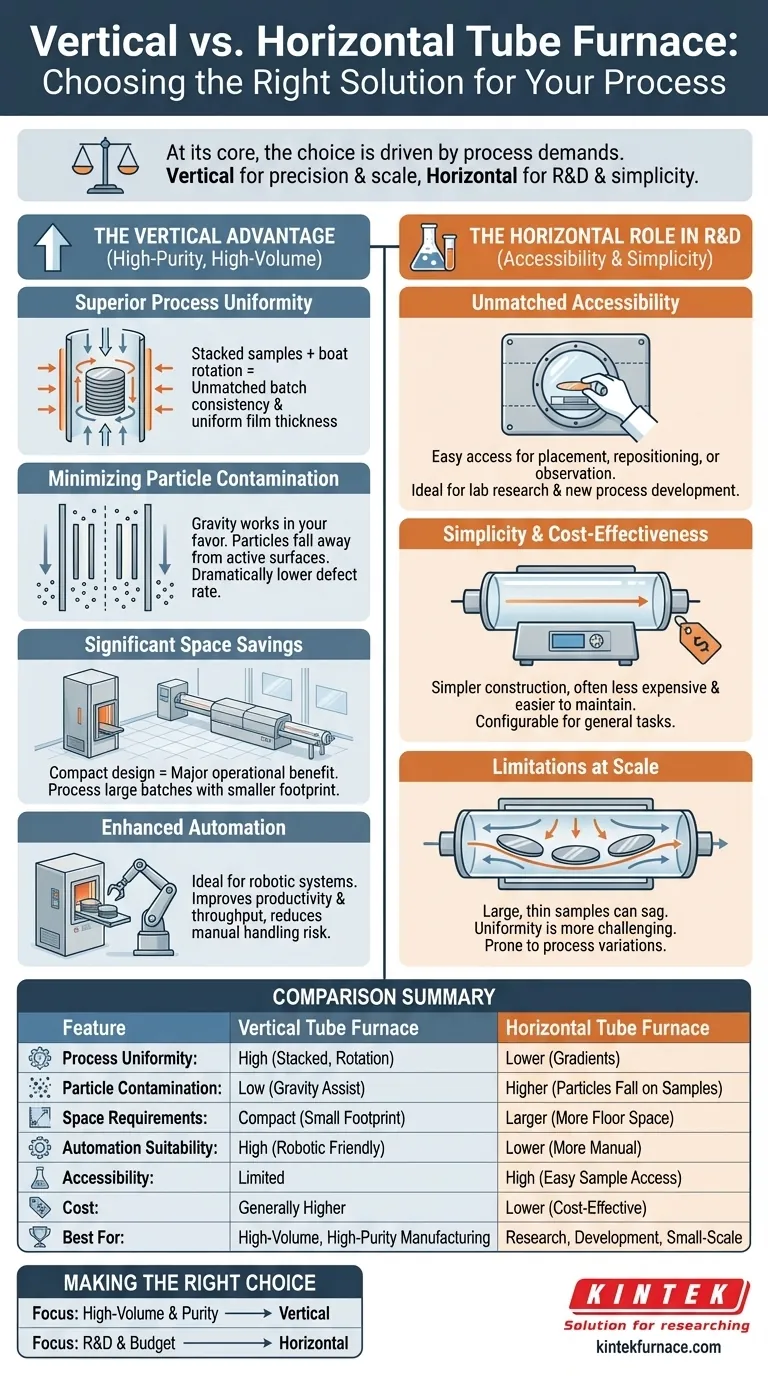

縦型設計の主な利点

横型炉ではなく縦型炉を選択する主な理由は、物理学に根ざしています。縦方向の向きは、特にサンプルサイズ(シリコンウェーハなど)が増加するにつれて、横型システムを悩ませる可能性のあるいくつかの問題を本質的に解決します。

優れたプロセス均一性

縦型炉では、サンプルはキャリア、または「ボート」に積み重ねられます。この配置は、ボートの回転と組み合わせることが多く、すべてのサンプルが非常に均一な熱環境にさらされることを保証します。

これにより、横型管状炉の長さに沿って発生する可能性のある温度勾配やガス流量勾配が排除され、比類のないバッチの一貫性と、すべてのサンプルにわたる均一な膜厚が実現します。

粒子汚染の最小化

これは、高純度プロセスにとって最も重要な利点かもしれません。横型炉では、プロセス中に発生する微細な粒子が、下のサンプルの上面に直接落下する可能性があります。

縦型炉では、重力が有利に働きます。粒子は下方、つまり垂直に配置されたサンプルの活性表面から離れて、プロセスゾーンの外に引き寄せられます。これにより、欠陥率が劇的に低下します。

大幅な省スペース

縦型炉の設置面積は、同容量の横型炉よりも大幅に小さくなります。サンプルを垂直に積み重ねることで、長く広がる装置を必要とせずに大量のバッチを処理できます。

すべての平方フィートが貴重な現代の製造ラボやクリーンルームにとって、このコンパクトな設計は主要な運用上の利点です。

強化された自動化

縦型レイアウトは、自動化に非常に適しています。ロボットシステムは、人間の介入を最小限に抑えながら、ウェーハのボート全体を正確かつクリーンに炉に出し入れすることができます。

これにより、生産性とスループットが向上するだけでなく、手動による取り扱いによって引き起こされる汚染のリスクがさらに低減されます。

トレードオフの理解:横型炉を検討する時期

縦型炉が常に優れているわけではありません。その利点にはトレードオフが伴います。横型炉は、その設計が明確な利点をもたらす特定のアプリケーションにとって、依然として貴重で広く使用されているツールです。

R&Dにおける比類のないアクセス性

横型炉の主な利点は、アクセスしやすさです。サンプルは簡単に配置、再配置、または加熱プロセス中に覗き窓を通して観察できます。

これにより、研究室での研究、新しいプロセス開発、およびサンプルの直接的な操作や観察が必要なあらゆるアプリケーションに理想的です。

シンプルさと費用対効果

横型管状炉は一般的に構造がシンプルです。そのため、多くの場合、安価でメンテナンスが容易で、幅広い汎用加熱タスクに合わせてより構成可能です。

予算の制約があるラボや、最高の純度と均一性を必要としないアプリケーションの場合、横型炉は非常に実用的で費用対効果の高い選択肢です。

大量生産における限界

横型炉の主な欠点は、規模が大きくなると明らかになります。シリコンウェーハのような大きくて薄いサンプルは、高温で端だけで支持されている場合、自重でたるんだり歪んだりする可能性があります。

さらに、長いサンプルボート全体で均一なガス流量と温度を達成することは、本質的に困難であり、縦型炉が解決するために設計されたプロセス変動につながります。

目標に合わせた適切な選択

決定は、主要な運用上の動機によって導かれるべきです。適切な炉は、作業の特定の要件に最も合致するものです。

- 大量生産とプロセスの純度が最優先事項である場合:縦型炉は、優れた均一性、低粒子数、自動化に適した設計により、業界標準です。

- 研究、プロセス開発、または予算の制約が最優先事項である場合:横型炉は、柔軟な小規模実験作業に必要なアクセス性、シンプルさ、費用対効果を提供します。

最終的に、これらの基本的な設計上のトレードオフを理解することで、単なるツールではなく、特定のニーズに合わせたソリューションである炉を選択することができます。

要約表:

| 機能 | 縦型管状炉 | 横型管状炉 |

|---|---|---|

| プロセス均一性 | 高い(積み重ねられたサンプルと回転による) | 低い(管の長さに沿った勾配が発生しやすい) |

| 粒子汚染 | 低い(重力によって粒子が離れるため) | 高い(粒子がサンプル上に落下する可能性あり) |

| 設置スペース要件 | コンパクト、小さい設置面積 | 大きい、より広い床面積が必要 |

| 自動化適合性 | 高い、ロボットによる取り扱いに最適 | 低い、より多くの手動介入が必要 |

| アクセス性 | 限定的、直接操作が困難 | 高い、サンプルへの容易なアクセスと観察 |

| コスト | 複雑さのため一般的に高い | 低い、基本的な使用にはより費用対効果が高い |

| 最適用途 | 大量生産、高純度製造 | 研究、開発、小規模作業 |

適切な炉ソリューションでラボの効率を高める準備はできていますか?KINTEKは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ能力を備えています。半導体製造でも研究でも、お客様が優れた結果を達成できるようお手伝いいたします。今すぐお問い合わせください。お客様の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド