マグネシウム製錬において、プレスと造粒金型は単に材料を成形するためだけではありません。効率的で制御可能な反応に必要な物理的および化学的条件をエンジニアリングするために不可欠です。これらは、ばらばらで予測不可能な粉末原料を、製錬炉の過酷な環境に耐えるために必要な機械的強度を持つ、高密度で均一なペレットに変換し、予測可能な結果を保証します。

造粒の主な目的は、原料粉末をエンジニアリングされたユニットに変換することです。これにより、製錬炉内の安定した制御可能な化学反応に必要な構造的完全性、均一な熱分布、および予測可能なガス流が保証されます。

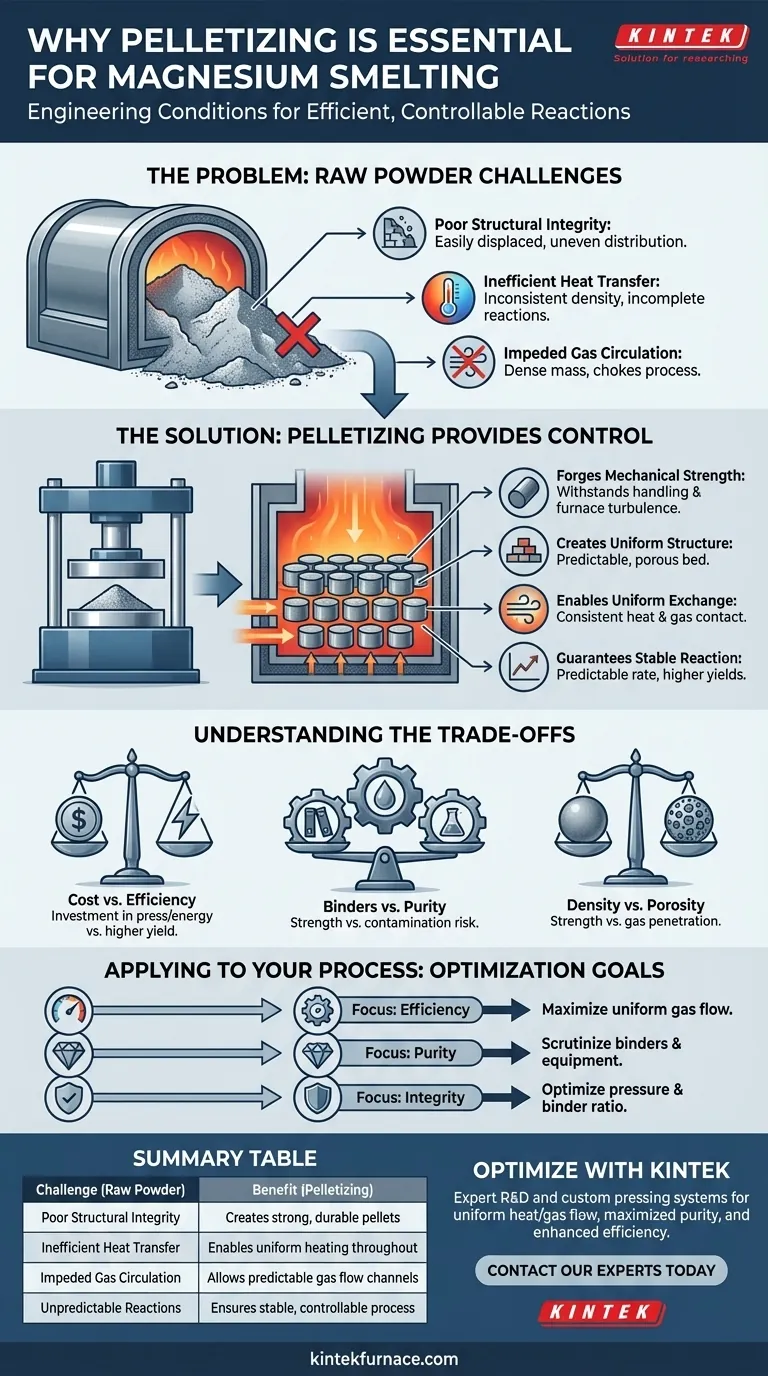

原料粉末の問題点

未圧縮の生粉末を製錬炉に直接使用すると、プロセスが非効率的で信頼性の低いものとなる重大な課題が生じます。造粒の目的は、これらの固有の制限を克服することです。

構造的完全性の低さ

ばらばらの粉末には、その形状を維持する強度がありません。炉内では容易に移動し、材料の不均一な分布が生じ、制御されたプロセスを不可能にします。

非効率的な熱伝達

粉末の山は密度が一貫していません。外層は強烈な熱にさらされる一方、コアは断熱されて冷たいままになり、不完全で不均一な化学反応につながります。

ガス循環の阻害

粉末は高密度で非多孔質の塊に固まります。この構造は、焼成および還元反応に不可欠な熱ガスが効果的に循環するのを妨げます。これは本質的にプロセスを窒息させ、その効率を著しく制限します。

造粒が制御を提供する仕組み

プレスと金型システムは、生粉末に関連する各問題に体系的に対処し、予測不可能な原料を標準化されたプロセス入力に変換します。

機械的強度の形成

プレスの主な機能は、粉末を固体のペレットに圧縮することです。このプロセスはかなりの機械的強度を付与し、ペレットが取り扱い中または炉の乱流環境内で崩壊または分解しないことを保証します。

均一な積層構造の作成

各ペレットは特定の、一貫した形状を持っているため、予測可能な方法で互いに積み重ねられます。これにより、砂の山と比較して、きれいに積み重ねられたレンガの山のように、規則的で多孔質の材料のベッドが作成されます。

均一な熱とガス交換の実現

積み重ねられたペレット間の規則的な隙間がチャネルを形成します。これらのチャネルにより、熱ガスが材料ベッド全体に均一に流れ、すべてのペレットが均一に加熱され、反応性ガスと一貫して接触することが保証されます。

安定した反応の保証

強度、均一な積層、および効率的な熱とガスの移動のこの組み合わせは、安定したプロセスの前提条件です。これにより、重要な焼成および還元反応が予測可能で制御可能な速度で進行し、収率の向上と製品品質の一貫性が得られます。

トレードオフの理解

造粒は重要ですが、最適な結果を得るために管理する必要がある独自の考慮事項を持つ追加のプロセスステップです。

エネルギーと設備コスト

プレスおよび造粒機械は、かなりの資本投資を表します。プロセス自体もエネルギーを消費するため、生産の運用コストが増加します。このコストは、製錬段階での効率と収率の向上によって正当化される必要があります。

結合剤の役割

場合によっては、所望のペレット強度を達成するために結合剤が必要になることがあります。不適切な結合剤は最終的なマグネシウム製品に不純物を導入する可能性があるため、結合剤の選択は重要です。

密度対多孔性

重要なバランスを取る必要があります。ペレットは機械的に強度があるのに十分な密度である必要がありますが、反応性ガスが表面を超えて浸透し、内部の材料と反応できるように、ある程度の内部多孔性を維持する必要もあります。

あなたのプロセスへの適用

造粒へのアプローチは、主な運用目標によって導かれるべきです。プロセスパラメータを微調整することで、特定の成果を最適化できます。

- プロセスの効率が最優先事項の場合: 最も迅速かつ完全な化学反応を保証する、均一なガス流を最大化する形状と密度のペレットの作成を優先します。

- 製品の純度が最優先事項の場合: 結合剤を精査し、プレスプロセス自体が機器の摩耗から汚染物質を導入しないことを確認します。

- 構造的完全性が最優先事項の場合: 最適な圧力と潜在的な結合剤比率を達成することに集中して、炉内の熱的または機械的応力下で劣化しない頑丈なペレットを作成します。

最終的に、造粒段階をマスターすることは、マグネシウム製錬プロセス全体のパフォーマンス、効率、および品質に対する基本的な制御を提供します。

概要表:

| 原料粉末の課題 | 造粒の利点 |

|---|---|

| 構造的完全性の低さ | 強くて耐久性のあるペレットを作成します |

| 非効率的な熱伝達 | 全体に均一な加熱を可能にします |

| ガス循環の阻害 | 予測可能なガス流チャネルを可能にします |

| 予測不可能な反応 | 安定した制御可能なプロセスを保証します |

KINTEKでマグネシウム製錬プロセスを最適化しましょう

造粒段階をマスターすることは、安定した効率的で高収率のマグネシウム製錬操作を達成するための基本です。適切な機器は、特定のニーズに必要な正確な機械的強度、密度、および多孔性を持つペレットを作成するために不可欠です。

専門的な研究開発と製造に裏打ちされたKINTEKは、高温製錬の要求に耐えるように設計された、堅牢なプレスシステムとカスタム造粒金型の範囲を提供します。当社のソリューションは次のことに役立ちます:

- 均一な熱分布とガス流を実現し、完全で予測可能な反応を促進します。

- 汚染リスクを最小限に抑え、製品の純度を最大化します。

- 廃棄物を削減する耐久性のある一貫したペレットにより、プロセスの効率を向上させます。

効率、純度、または構造的完全性を優先する場合でも、お客様固有のプロセス要件に合わせてソリューションをカスタマイズできます。

当社の専門家にお問い合わせください 今すぐ、当社の造粒機器が製錬制御と結果をどのように改善できるかについてご相談ください!

ビジュアルガイド

関連製品

- ラミネーションと加熱のための真空ホットプレス炉機械

- 小型真空熱処理・タングステン線焼結炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スパークプラズマ焼結SPS炉

- 1400℃高温石英アルミナ管状実験室炉