その核心において、熱間プレスは、高い温度と大きな機械的圧力を材料に同時に加える製造プロセスです。この複合的な作用により、粉末状または粒子状の材料が成形ダイ内で固化し、結合し、高密度な最終部品を形成するように強制されます。

従来の焼結が粒子を結合させるためだけに熱を使用するのに対し、熱間プレスは外部圧力を能動的な力として加えます。これによりプロセスが劇的に加速され、熱だけでは達成できないレベルの密度と強度を材料に到達させることができます。

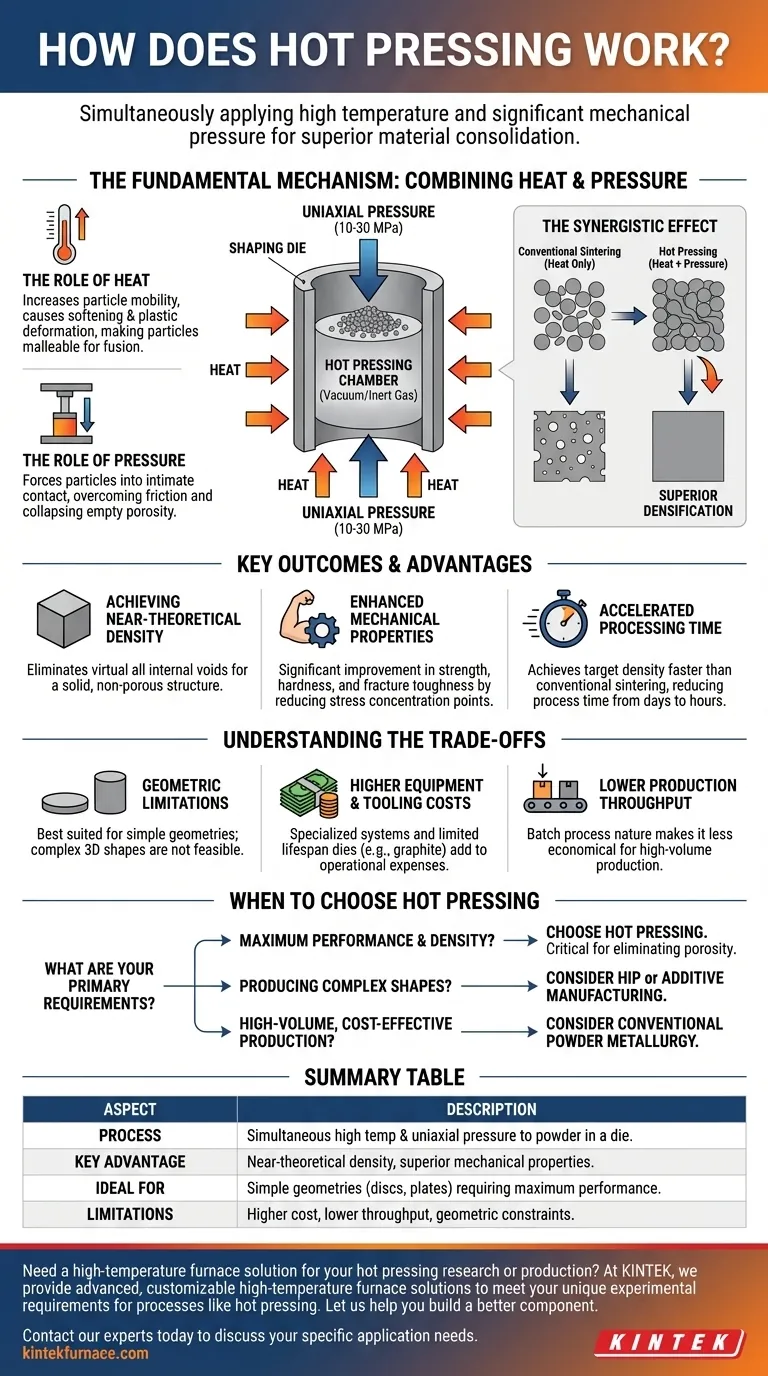

基本的なメカニズム:熱と圧力の組み合わせ

熱間プレスは、粒子が融合するための理想的な条件を作り出すことによって機能します。これは単なる単純な圧縮プロセスではなく、熱エネルギーと機械的力との相乗的な相互作用です。

熱の役割

熱は結合を可能にする主要な要素です。材料の温度が上昇すると、原子の移動性が高まり、材料自体が軟化し始めます。これは塑性変形として知られる現象です。これにより、個々の粒子がより「展延性」を持ち、隣接するものと融合する準備が整います。

圧力の役割

熱が粒子を準備する間、一軸圧力(単一軸に沿って加えられる力)が固化を促進する駆動力となります。この加えられる力は、通常10~30 MPaの範囲であり、粒子を物理的に密接な接触へと押し付け、摩擦を克服し、粒子間の空隙、すなわち気孔率を潰します。

相乗効果

熱も圧力も、単独ではそれほど効果的ではありません。室温で圧力を加えるだけでは、強力な原子結合を形成することなく粉末を圧縮するだけです。熱だけを加えること(従来の焼結)は、孔を閉じるために遅く、効率の低い拡散メカニズムに頼ります。両者を組み合わせることで、熱間プレスは軟化した粒子を急速に押し付け合わせ、優れた高密度化(デンス化)を達成します。

主な成果と利点

熱と圧力のユニークな組み合わせは、熱間プレスされた材料に明確な利点をもたらし、高性能用途の選択されるプロセスとなっています。

理論密度に近い密度の達成

熱間プレスの主な利点は、理論密度に近い密度を持つ部品を製造できることです。これは、内部の空隙を事実上すべて排除し、先進的なセラミックス、複合材料、合金にとって極めて重要な、固体で非多孔質な構造をもたらします。

機械的特性の向上

高密度の直接的な結果として、機械的強度、硬度、破壊靭性が大幅に向上します。応力集中点や潜在的な破壊点となる気孔が少ないため、材料ははるかに高い負荷に耐えることができます。

処理時間の短縮

熱間プレスは、積極的に高密度化を促進することにより、従来の焼結よりもはるかに速く目標密度を達成できます。これにより、処理時間を数時間、あるいは数日からわずか数時間に短縮できます。このプロセスは、高温での酸化を防ぐために、真空または不活性ガス雰囲気下で実施されることがよくあります。

トレードオフの理解

熱間プレスは強力ですが、万能の解決策ではありません。考慮すべき特定の制限とコストが伴います。

形状の制限

圧力は単純なダイを通して一軸的に加えられるため、熱間プレスはディスク、プレート、シリンダーなどの単純な形状の部品の製造に最も適しています。複雑な三次元形状はこの方法では実現不可能です。

高い設備および金型コスト

熱プレスシステムは特殊であり高価です。グラファイトなどで作られるダイは、多くの先進材料に必要な極端な温度下では寿命が限られており、運用コストを押し上げます。

生産スループットの低下

熱間プレスは本質的にバッチプロセスです。各部品または小バッチは個別に装填、処理、アンロードする必要があります。これにより、従来の粉末冶金のような連続的な方法と比較して、大量生産には経済的ではありません。

熱間プレスを選択すべき場合

熱間プレスを使用するかどうかの決定は、最終部品の特定の性能要件によって決定されるべきです。

- 最大の性能と密度が主な焦点である場合: 機械的、光学的、または電気的特性にとって気孔率の排除が不可欠な部品を作成する場合、熱間プレスは優れた選択肢です。

- 複雑な形状の製造が主な焦点である場合: 熱間プレスは単純な形状に限定されるため、熱間等方圧プレス(HIP)や高度な積層造形などの代替方法を検討してください。

- 大量かつコスト効率の高い生産が主な焦点である場合: 多少の残留気孔が許容される用途では、従来のプレス・焼結粉末冶金の方が経済的な解決策となります。

この熱と圧力の相互作用を理解することで、最高の密度と性能を要求する材料に対して熱間プレスを活用することができます。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | ダイ内の粉末に高温と一軸圧力を同時に加えること。 |

| 主な利点 | 理論密度に近い部品と優れた機械的特性を生成する。 |

| 最適用途 | 最高の性能を要求される単純な形状(ディスク、プレート)。 |

| 制限 | 焼結と比較して、コストが高く、スループットが低く、形状に制約がある。 |

熱間プレスの研究または生産のために高温炉ソリューションをお探しですか?

KINTEKでは、優れた材料密度と性能の達成は、正確で信頼性の高い機器から始まると理解しています。卓越した研究開発と社内製造を活用し、多様な研究所に先進的な高温炉ソリューションを提供しています。

マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、熱間プレスなどのプロセスにおけるお客様固有の実験要件を正確に満たすための強力なカスタマイズ能力によって補完されています。

より良い部品の構築をお手伝いさせてください。今すぐ専門家にご連絡いただき、お客様固有の用途ニーズについてご相談ください。

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- ラミネーションと加熱のための真空ホットプレス炉機械

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

よくある質問

- 真空熱間プレス炉のプログラム可能な圧力機能は、IZOターゲットの品質にどのように影響しますか?

- 焼結炉の精密な温度制御システムは、ナノ銅の微細構造にどのように影響しますか?

- 真空ホットプレス炉の主な利点は、従来の炉と比較して何ですか?優れた純度と制御を実現する

- 希土類銅複合材料の真空熱間プレス焼結炉の利点は何ですか?密度と純度

- 真空熱間プレス(VHP)における保持時間の延長による効果は何ですか? Al3Ti相の純度と密度を向上させます。

- CVDと比較した場合のVHP炉を使用する利点は何ですか?真空熱間プレス(VHP)で強度と効率を高める

- 材料科学における熱間プレス加工の役割とは何ですか?高密度で複雑な部品を効率的に実現する

- 真空ホットプレスはどのように材料特性を向上させますか?精密な加工でより高密度で強力な材料を実現