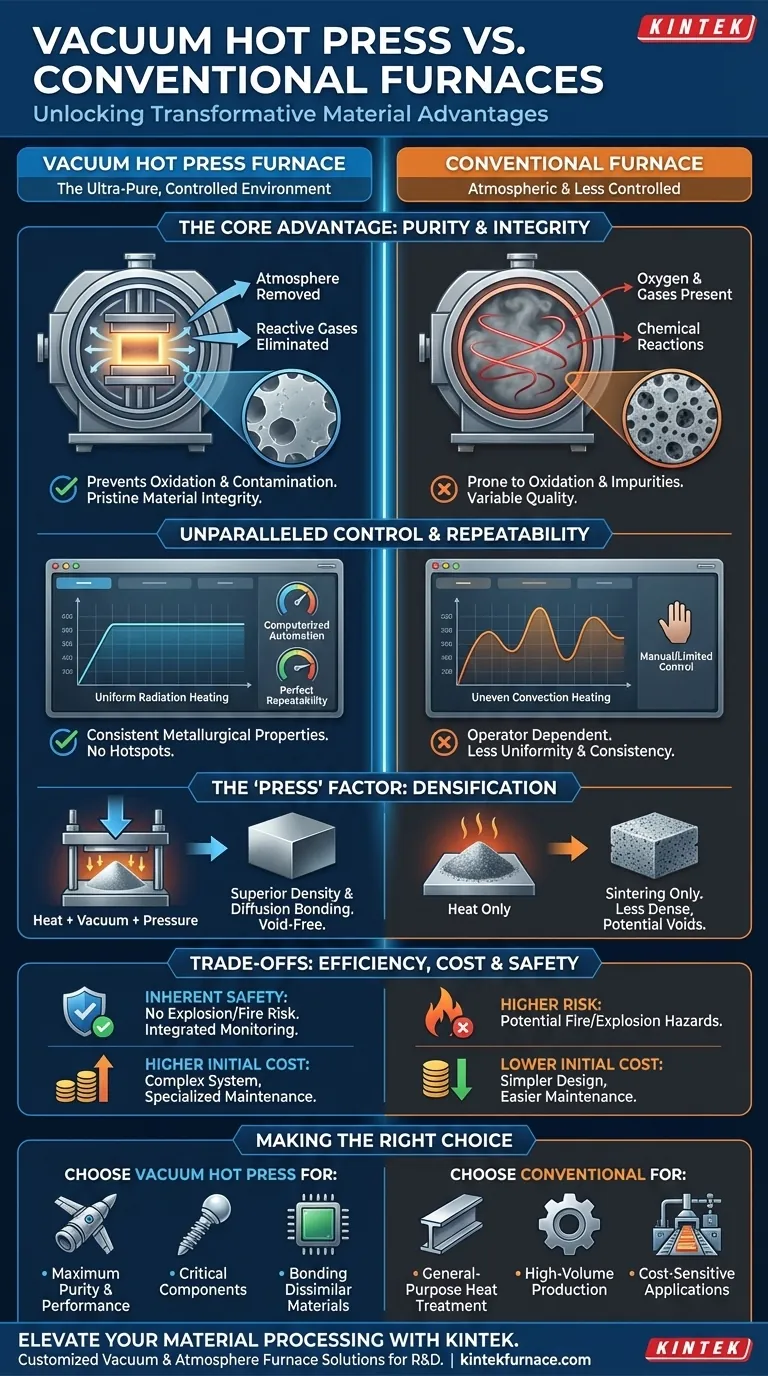

その核となるのは、真空ホットプレス炉が、超高純度で制御された環境を作り出すことにより、従来の炉に比べて革新的な利点を提供することです。これにより、優れた材料特性、比類のないプロセスの再現性、そしてより安全な運用プロファイルが可能になります。これらは標準的な雰囲気では達成できません。主な利点は、汚染の防止と、温度および圧力の両方に対する精密な制御を可能にすることにあります。

真空ホットプレスを使用するという決定は、より速い炉を選ぶことではなく、根本的に異なる加工ツールを選ぶことです。それは、従来の方式では失敗するであろう、可能な限り最高の純度、密度、および特定の冶金学的特性を持つ材料の作成を優先します。

中核となる利点:超高純度加工環境

真空炉の決定的な特徴は、雰囲気、つまりその中の不純物を方程式から取り除く能力です。これは最終製品に大きな影響を与えます。

酸化と汚染の防止

従来の炉では、材料は酸素やその他の大気中のガスの存在下で加熱されます。これは必然的に、材料表面の酸化やその他の化学反応を引き起こし、不純物を導入します。

真空炉は、空気を排気して負圧環境を作り出すことで動作します。反応性ガスを除去することで、効果的に汚染を防ぎ、材料の化学組成が元のまま保たれるようにします。

妥協のない材料の完全性の達成

この不純物のない環境は、超合金、先進セラミックス、チタンなどの高性能で反応性の高い材料を処理するために不可欠です。

その結果、優れた材料特性とクリーンな表面仕上げを備えた最終製品が得られます。これは、航空宇宙、医療、および先進エレクトロニクスなどの分野でのアプリケーションにおいて、わずかな不純物でもコンポーネントの故障につながる可能性があるため、不可欠です。

プロセス変数に対する比類のない制御

純度を超えて、真空ホットプレスは、従来の炉では匹敵しないレベルのプロセス制御を提供します。この精度は、一貫性と先進的な材料工学の鍵となります。

精密な温度均一性

真空炉は主に放射によって加熱され、ワークピース全体にわたって非常に均一な加熱を提供します。これにより、従来の対流炉によく見られるホットスポットとコールドスポットが排除されます。

この均一性により、部品全体がまったく同じ熱サイクルを受けることが保証され、一貫した冶金学的特性、内部応力の低減、および反りの減少につながります。

完璧な再現性のためのコンピュータ制御

現代の真空ホットプレスは、高度に自動化されたシステムです。温度、圧力、真空レベルは、事前プログラムされたレシピに従ってコンピュータによって管理されます。

この自動化により、すべてのプロセスが同一であることが保証され、バッチごとの再現性が格段に向上します。これにより、オペレーターの推測が不要になり、一貫した品質管理が保証されます。

ホットプレスの「プレス」:真空下での緻密化

「ホットプレス」機能は、さらに別の制御層を追加します。材料が真空中で精密な温度に保たれている間に、機械式プレスが力を加えます。

熱、真空、および圧力のこの同時適用は、粉末を固体でボイドのない塊に緻密化、拡散接合、および焼結するために使用され、これは標準的な炉では不可能です。

トレードオフを理解する:効率とコスト

利点は大きいものの、真空ホットプレスは万能の解決策ではありません。その運用プロファイルを理解することが、情報に基づいた決定を下すための鍵となります。

「速い vs 遅い」の神話

真空炉の効率は微妙です。真空への排気、そして場合によっては不活性ガスでの再充填のプロセスは、単純な従来の炉よりも総サイクル時間を長くする可能性があります。

しかし、加熱段階はよりエネルギー効率が高く、大量の空気を加熱するためにエネルギーが無駄になりません。さらに、先進的な水冷シェルを備えた最新のデザインは、迅速で制御された冷却を可能にし、それ自体が熱処理プロセスの重要な部分となり得ます。

高い初期投資

真空ホットプレス炉は、真空ポンプ、精密制御、頑丈なチャンバー設計を組み込んだ複雑な機械です。これにより、ほとんどの従来の炉と比較して、かなり高い初期設備投資が必要になります。

メンテナンスと運用の複雑さ

システムの複雑さ、特に真空ポンプとシールは、運用とメンテナンスのためにより専門的な知識を必要とします。これは、より高い長期運用コストと、より高度な訓練を受けたスタッフの必要性につながる可能性があります。

設計による本質的な安全性

真空技術は、高温処理の安全プロファイルを根本的に変え、一般的な産業リスクを排除します。

爆発と火災のリスクの排除

負圧で動作するため、真空炉には過剰な加圧による爆発のリスクが実質的にありません。

低酸素環境は、燃焼に必要な条件も排除し、特に油やその他のコーティングを含む材料を処理する場合に、標準的な炉に存在する可能性のある火災のリスクを軽減します。

統合された安全監視

これらの炉は通常、一連の自動安全インターロックを装備しています。過熱、冷却水の喪失、過電流状態に対するアラームは、機器と作業員の両方に対する統合された保護層を提供します。

アプリケーションに適した選択をする

真空ホットプレスと従来の炉のどちらを選択するかは、材料の要件、品質基準、および予算によって完全に異なります。

- 材料の最高の純度と性能が最優先の場合(例:航空宇宙合金、医療インプラント、先進セラミックス): 真空ホットプレスの汚染制御と特性向上は不可欠です。

- 大量生産で汎用的な熱処理が最優先の場合(例:基本的な鋼の焼鈍や焼き戻し): 従来の炉のコストと生産能力の利点により、それがより実用的な選択肢となります。

- 異種材料の接合や完全に緻密な粉末金属部品の作成が最優先の場合: 真空ホットプレスにおける熱、真空、圧力の独自の組み合わせが不可欠です。

- 重要なコンポーネントのプロセスの再現性が最優先の場合: 真空炉の正確で自動化された制御は、手動では達成が困難な一貫性を提供します。

最終的に、真空ホットプレスへの投資は、材料の最終的な形態と機能に対する絶対的な制御を優先するという決定です。

まとめ表:

| 利点 | 真空ホットプレス炉 | 従来の炉 |

|---|---|---|

| 純度 | 酸化と汚染を防止 | 酸化と不純物が発生しやすい |

| 制御 | 均一加熱、精密な温度/圧力 | 均一性が低い、制御が限定的 |

| 材料特性 | 優れた密度と完全性 | 品質が変動する |

| 再現性 | 自動化により高い | 低い、オペレーターに依存 |

| 安全性 | 爆発/火災リスクが低い | 特定の条件下でリスクが高い |

| コスト | 初期投資が高い | 初期コストが低い |

精密さと純度で材料加工を向上させる準備はできていますか? KINTEKでは、航空宇宙、医療、エレクトロニクスなどの業界の独自のニーズを満たすように調整された、真空&雰囲気炉を含む高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、お客様の実験が妥協のない結果を達成できるよう、深いカスタマイズを提供します。今すぐお問い合わせください。当社の真空ホットプレス炉がお客様の研究室の能力をどのように変革し、イノベーションを推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 2200 ℃ 黒鉛真空熱処理炉

- 2200 ℃ タングステン真空熱処理焼結炉