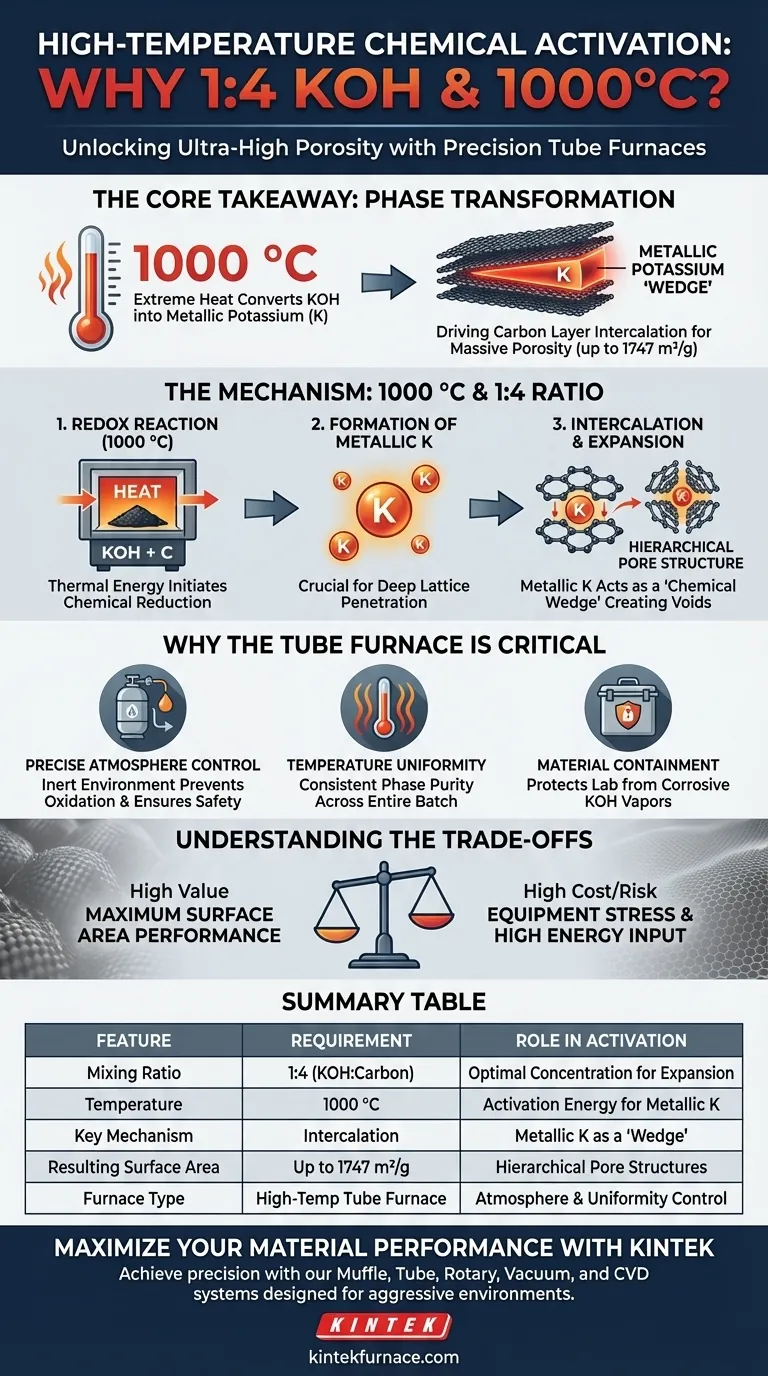

KOHの混合比1:4と1000℃の環境の組み合わせは、低温や低濃度では発生しない、特定の攻撃的な化学的変換を誘発する必要性によって推進されています。

1000℃では、この環境は強力な酸化還元反応を引き起こし、KOHは化学的に金属カリウムに還元されます。この金属カリウムは、材料の炭素層間に強制的にインターカレーション(挿入)され、格子を物理的に膨張させます。この極端なプロセスは、階層的な細孔構造を生成し、超高比表面積(最大1747 m²/g)を達成するための主要なメカニズムです。

コアの要点 これらの極端な条件の必要性は、相転移にあります。1000℃の熱は、KOHを金属カリウムに変換するための活性化エネルギーを提供します。この金属エージェントは「化学的な楔」として機能し、炭素層を押し広げて、高性能イオン吸着に必要な巨大な多孔性を生み出します。

高温活性化のメカニズム

酸化還元反応の推進

1000℃という設定温度は任意ではありません。これは、炭素化された材料とKOHとの間の強力な酸化還元反応を開始するために必要な熱活性化エネルギーを提供します。

この温度しきい値を下回ると、反応は不完全または表面的になる可能性があります。高い熱エネルギーは、炉の加熱ゾーン内で材料を完全に処理するのに十分な化学反応速度を保証します。

金属カリウムの生成

これらの条件によって定義される重要な化学イベントは、水酸化カリウム(KOH)が金属カリウムに還元されることです。

この相変化は不可欠です。なぜなら、イオン性KOHは金属カリウムとは異なる反応をするからです。炭素格子構造の深部まで浸透する独自の能力を持つのは、金属形態です。

インターカレーションと細孔膨張

生成されると、金属カリウムは炭素層にインターカレーションします。

このプロセスを、紙の束の中に風船を膨らませるようなものだと想像してください。カリウムは炭素層を押し広げ、格子の大幅な膨張を引き起こします。後でカリウムを洗い流すと、複雑な空隙ネットワークが残り、階層的な細孔構造が形成されます。

管状炉が重要な理由

正確な雰囲気制御

補足データによると、管状炉は調整可能な雰囲気(真空、還元、または不活性ガス)を提供します。

これは、1000℃で金属カリウムを扱う際に不可欠です。炉を使用すると、金属カリウムが早期に酸化したり、制御されていない空気と爆発的に反応したりするのを防ぐために、厳密に制御された環境(おそらく不活性)を維持でき、プロセスの安全性と化学的純度を確保します。

温度均一性

一貫した細孔構造を実現するには、混合物のすべてのグラムがまったく同じ温度を経験する必要があります。

高温管状炉は、高度なPIDコントローラーと特定の加熱要素(SiCやMoSi2など)を使用して、高い温度均一性を保証します。これにより、相純度と結晶構造の変更が、サンプルバッチ全体で一貫していることが保証されます。

材料封じ込め

KOHのような腐食性のアルカリを1000℃に加熱することは、重大な封じ込め上の課題をもたらします。

管状炉は、特定の管材料(アルミナや特殊合金など)と安全なドア機構で設計されています。この隔離により、活性化プロセス中に生成される腐食性蒸気から、実験室環境と加熱要素を保護します。

トレードオフの理解

装置への負荷と腐食

活性化には必要ですが、1000℃は炉の部品にとって過酷な環境です。

KOH蒸気は、多くのセラミックや加熱要素に対して非常に腐食性があります。堅牢な管状炉であっても、高表面積を達成するために必要な化学攻撃の厳しさにより、管(石英、アルミナ、または合金)の寿命が短くなる可能性があります。

エネルギーと効率

1000℃に到達し、それを維持するには、かなりのエネルギー入力が必要です。

炉は急速な加熱サイクルで効率的に設計されていますが、プロセスは本質的にエネルギー集約型です。エネルギー効率を最大の表面積性能と引き換えにしています。

目標に合わせた最適な選択

活性化プロトコルを構成する際には、特定の最終目標の要件を考慮してください。

- 主な焦点が最大の表面積である場合: 1000℃のプロトコルを維持して、金属カリウムへの完全な変換と最大の格子膨張(最大1747 m²/g)を保証します。

- 主な焦点がプロセスの安全性と装置の寿命である場合: 管材料が高温でアルカリ蒸気に化学的に耐性があることを確認し、ガスパージ機能が完全に機能していることを検証してください。

- 主な焦点が再現性である場合: 管状炉のPIDコントローラーに頼って厳密な均一性を維持してください。わずかな温度低下でも金属カリウムの「楔」の形成が阻害されます。

最終的に、1000℃の環境は、KOHを超高多孔性を物理的に切り出すために必要な金属カリウムツールに変えるために支払うエネルギー的な代償です。

概要表:

| 特徴 | 要件 | 活性化における役割 |

|---|---|---|

| 混合比 | 1:4 (KOH:炭素) | 格子膨張に最適な化学濃度を提供する |

| 温度 | 1000 °C | KOHを金属カリウムに還元するための活性化エネルギーを提供する |

| 主要メカニズム | インターカレーション | 金属カリウムが「楔」として機能し、炭素層を膨張させる |

| 結果として得られる表面積 | 最大1747 m²/g | イオン吸着のための階層的な細孔構造を作成する |

| 炉の種類 | 高温管状炉 | 不活性雰囲気制御と熱均一性を保証する |

KINTEKで材料性能を最大化

KINTEKの業界をリードする高温ソリューションで、あらゆる活性化サイクルで精度を実現します。専門的な研究開発と製造に裏打ちされた、マッフル、管状、ロータリー、真空、CVDシステムは、KOH活性化を含む最も過酷な化学環境に耐えるように設計されています。研究室での研究に必要なカスタマイズ可能な炉設計や優れた温度均一性が必要な場合でも、KINTEKは必要な耐久性と制御を提供します。

材料合成のスケールアップの準備はできましたか? 当社の専門家にお問い合わせください、お客様固有のニーズに最適なカスタマイズ可能な炉を見つけましょう!

ビジュアルガイド

参考文献

- Dipendu Saha, David Young. Nanoporous Carbons from Hydrothermally Treated Alga: Role in Batch and Continuous Capacitive Deionization (CDI). DOI: 10.3390/molecules30132848

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- 真空加圧含浸システムは、ダイヤモンド/銅複合材料のグリーンボディにどのように貢献しますか? 60%の密度を達成する

- 高バナジウムハイス鋼はなぜ複数回の焼戻し処理が必要なのか?二次硬化を引き出す鍵

- るつぼ炉はどのように機能するのか?効率的な金属溶解のためのガイド

- コバルト・ジルコニウム共ドープ酸化鉄ナノ粉末に実験室用乾燥オーブンが必要なのはなぜですか?材料の完全性と純度を保護する

- 連続炉とバッチ炉はどのように異なりますか?生産ニーズに合った適切な炉を選ぶ

- 実験用炉の温度範囲はどのくらいですか?最適なものを見つけましょう

- ガラス合成において、自動温度制御炉の精度はなぜ重要なのでしょうか? 1350℃の精度を達成する

- ペロブスカイトナノパウダーに実験室用真空乾燥炉が必要なのはなぜですか?ナノ構造と純度を保護する