本質的に、連続炉とバッチ炉の根本的な違いは、その運用モデルにあります。連続炉は、組み立てラインのように中断することなく材料を処理しますが、バッチ炉は、独立した自己完結型のサイクルで一定量の材料を処理します。この処理における単一の区別—流れか、それとも封じ込めか—が、用途、コスト、能力における他のすべての違いを決定します。

連続炉とバッチ炉の選択は、生産哲学に関する戦略的な決定です。連続炉は、効率性が重要となる大量生産、標準化された製造向けに構築されていますが、バッチ炉は、特殊なタスクや変動するタスクに対して優れた柔軟性と環境制御を提供します。

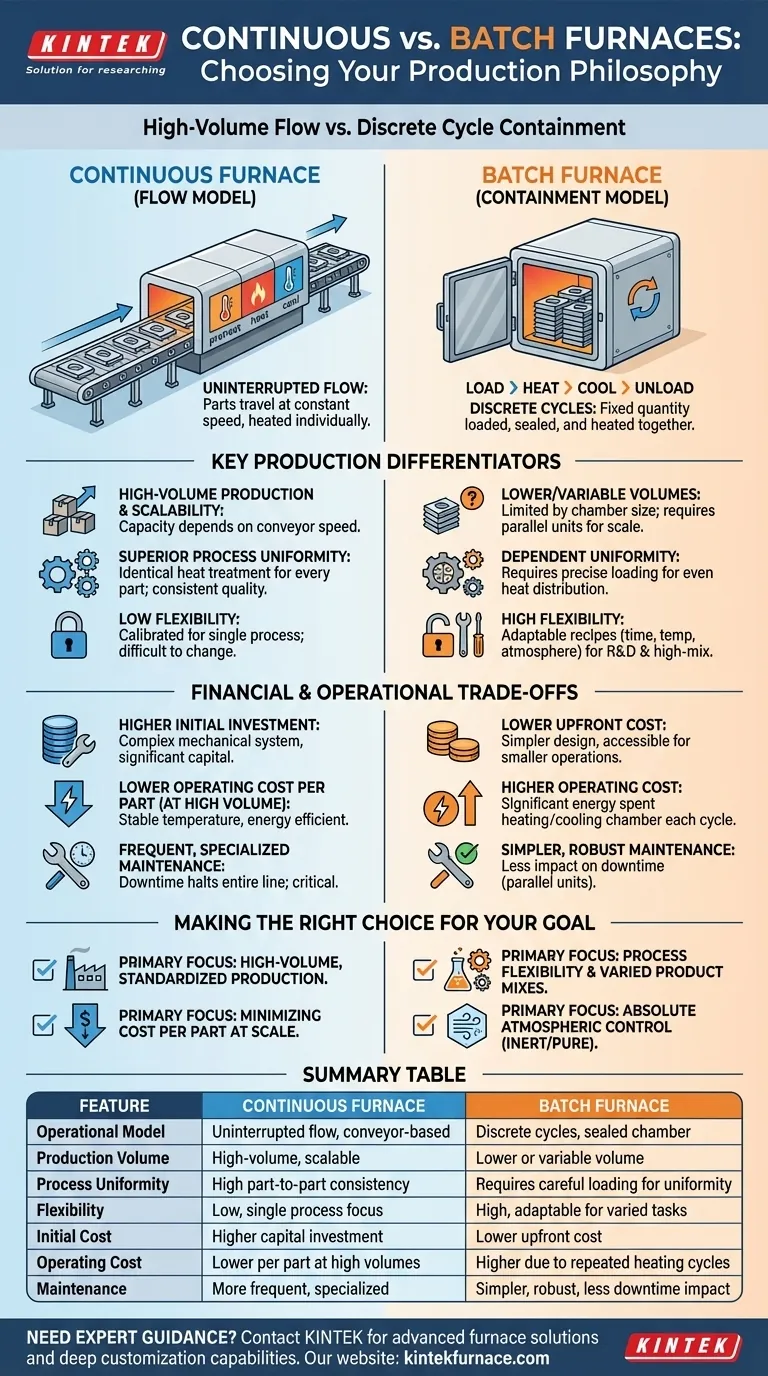

中核となる運用モデルを理解する

各炉の名称は、その方法を明確に表しています。一方は一定の流れの状態で動作し、もう一方は明確な開始と停止のバッチで動作します。

連続フローモデル

連続炉は停止せずに稼働します。材料はコンベア機構に積載され、炉内の異なる温度ゾーンを一定の速度で移動します。

各アイテムは移動しながら個別に加熱され、すべての部品がまったく同じ熱プロファイルを受けるようにします。多くの設計では、加熱セクションと冷却セクションが1つの長いチャンバーに統合されており、部品は次の処理ステップの準備ができた状態でシステムから排出されます。

ディスクリートバッチモデル

バッチ炉は密閉されたシステムとして機能します。特定の量の材料がチャンバーに投入され、ドアが密閉され、チャンバー全体が設定された時間だけ温度まで加熱されます。

加熱サイクルが完了した後、処理されたアイテムを安全に取り出す前に炉を冷却する必要があります。この投入-加熱-冷却-排出の一連の動作全体が1つの「バッチ」を構成します。

生産における主な差別化要因

各炉の運用モデルは、生産量や品質からプロセス柔軟性まで、異なる生産目標に対するその適合性に直接影響します。

生産量と拡張性

連続炉は大量生産向けに設計されています。その容量は、コンベアの速度と供給システムのサイズに依存し、小規模のホッパーから毎時数百リットルを処理するシステムまで様々です。

バッチ炉は、少量またはより変動の多い量に適しています。その容量は、密閉チャンバーの物理的なサイズによって制限されます。生産を拡大するには、より大きな炉が必要になるか、より一般的には、複数のバッチ炉を並行して稼働させる必要があります。

プロセスの均一性と品質

部品間の整合性については、連続炉が固有の利点を持つことが多いです。各部品は同じ経路を移動するため、同一の熱処理を受けます。これにより、バッチの外側のアイテムが中央のアイテムとは異なる加熱を受ける「周辺部品」の問題が解消されます。

バッチ炉は優れた温度均一性を達成できますが、熱が負荷全体に均等に浸透するように、慎重なエンジニアリングと正確な投入が必要です。

柔軟性とプロセス制御

バッチ炉は優れた柔軟性を提供します。密閉システムであるため、厳密に制御された不活性または純粋な雰囲気を必要とするプロセスに最適です。さらに、加熱レシピ(時間、温度、昇温速度)は各新しい負荷に対して簡単に変更でき、R&Dや多品種生産に最適です。

連続炉の柔軟性ははるかに低いです。システム全体が単一の、一貫したプロセス用に校正されています。温度プロファイルを変更することは、生産ライン全体に影響を与える複雑な作業です。

財務上および運用上のトレードオフを理解する

これらの炉の初期投資は、総所有コストの一部にすぎません。運用コストとメンテナンス要件は、より複雑な財務状況を作り出します。

初期投資と複雑さ

連続炉は相当な設備投資を必要とします。機械的に複雑なシステムであり、バッチ炉と比較して購入および設置費用が高くなります。

バッチ炉は一般的に設計がシンプルで、初期費用が低いため、小規模な事業や新製品ラインにより手頃です。

運用コスト

大量生産のシナリオでは、連続炉は部品あたりのエネルギーコストが低い場合があります。重いラックやバスケットが不要で、炉のチャンバー全体を繰り返し加熱・冷却する無駄なエネルギーサイクルを排除します。システムは安定した動作温度を維持するため、非常に効率的です。

バッチ炉は、各サイクルで重いチャンバーと治具を温度まで加熱するためにかなりのエネルギーを消費します。

メンテナンスとダウンタイム

連続炉の複雑さのため、通常、より頻繁で専門的なメンテナンスが必要です。ダウンタイムは、生産ライン全体を停止させるため、非常に重要です。

バッチ炉はよりシンプルで、多くの場合より堅牢です。複数の炉がある施設で1つの炉がメンテナンスのために停止した場合でも、他のユニットで生産を継続できるため、ダウンタイムの影響が軽減されます。

目標に合った適切な選択をする

最適な炉は、特定の運用要件とビジネス目標に合致するものです。これらの点を意思決定のガイドとして活用してください。

- 大量の標準化された生産が主な焦点の場合:連続炉は、規模の効率性と部品間の優れた一貫性において優れた選択肢です。

- プロセスの柔軟性と多様な製品ミックスが主な焦点の場合:バッチ炉は、カスタム作業、R&D、または少量生産に必要な制御と適応性を提供します。

- 絶対的な雰囲気制御またはクリーンルーム基準が主な焦点の場合:バッチ炉の密閉された性質は、不活性または高純度の雰囲気を必要とするプロセスにとって、より信頼性が高く、簡潔な選択肢となります。

- 大規模な部品あたりのコスト削減が主な焦点の場合:連続炉のエネルギー効率と高いスループットは、初期投資は高いものの、通常は部品あたりのコストを低く抑えることができます。

流れと封じ込めというこの根本的な区別を理解することで、単なる設備ではなく、あなたの仕事に合った適切な生産哲学を選択する力を得ることができます。

まとめ表:

| 特徴 | 連続炉 | バッチ炉 |

|---|---|---|

| 運用モデル | 中断のない流れ、コンベア式 | 個別のサイクル、密閉チャンバー |

| 生産量 | 大量、拡張可能 | 少量または変動量 |

| プロセスの均一性 | 部品間の高い一貫性 | 均一性のために慎重な投入が必要 |

| 柔軟性 | 低い、単一プロセスに特化 | 高い、様々なタスクに適応可能 |

| 初期費用 | 高い設備投資 | 低い初期費用 |

| 運用コスト | 大量生産では部品あたりのコストが低い | 繰り返し加熱サイクルにより高くなる |

| メンテナンス | より頻繁で専門的 | よりシンプル、堅牢、ダウンタイムの影響が少ない |

研究室に最適な炉の選択について専門家の指導が必要ですか? KINTEKでは、優れたR&Dと社内製造を活用し、高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験要件を正確に満たすための強力な詳細カスタマイズ機能によって支えられています。大量生産を扱う場合でも、特殊なタスクを扱う場合でも、効率と品質のためにプロセスを最適化するお手伝いをいたします。今すぐお問い合わせください。当社のソリューションがお客様の研究室にどのように貢献できるかについてご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 真空焼結用圧力式真空熱処理焼結炉

- 小型真空熱処理・タングステン線焼結炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉