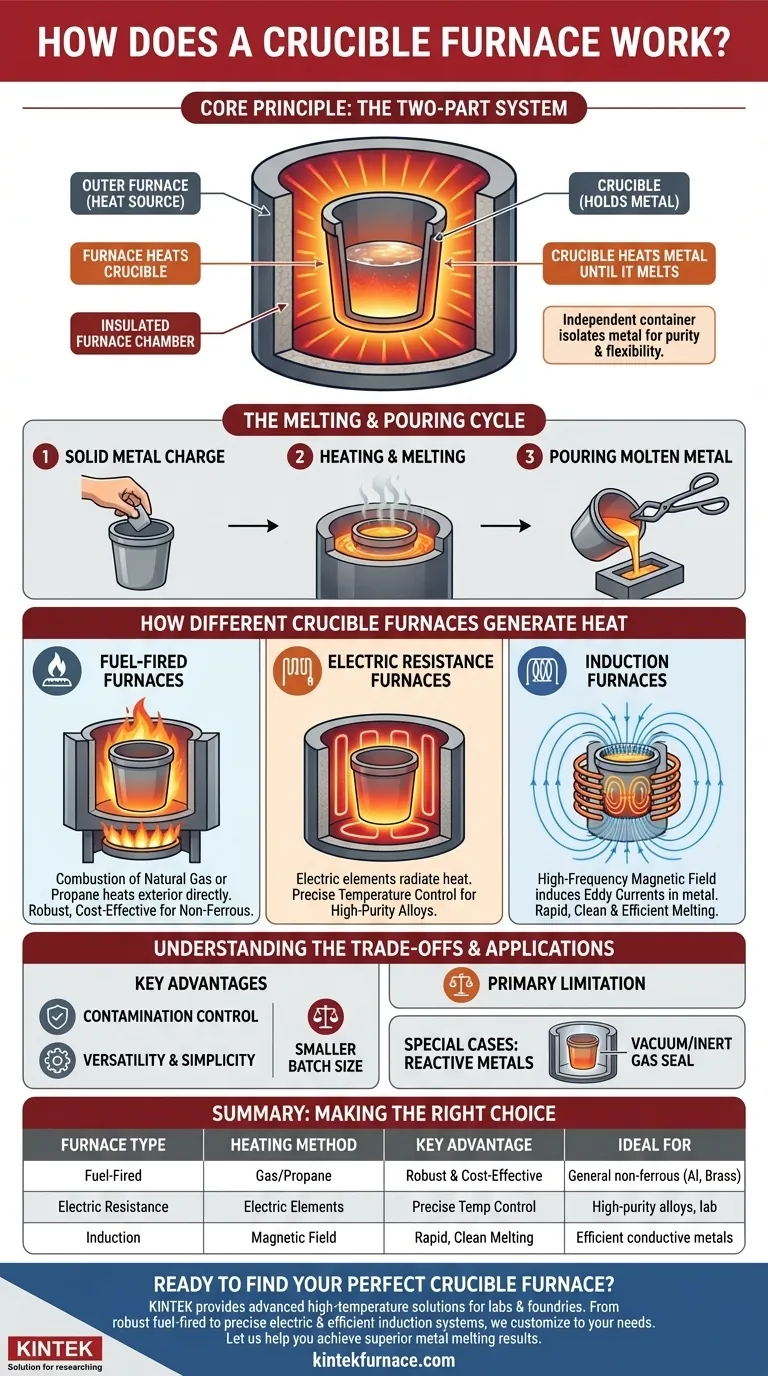

るつぼ炉は、その核となる部分で、2つの部分からなるシステムを使用しています。熱を発生させる外部の炉と、金属を保持するるつぼと呼ばれる内部の取り外し可能なポットです。炉はるつぼを加熱し、るつぼは内部の金属に熱を伝え、金属が溶けるまで加熱します。金属が液体になったら、るつぼは注ぐために炉から取り出されます。

るつぼ炉の決定的な原理は、金属を隔離するために独立した容器(るつぼ)を使用することです。このシンプルな概念は柔軟性を提供し、汚染を防ぎます。一方、特定の加熱方法(燃料、電気抵抗、または誘導)が炉の効率、精度、および用途を決定します。

主要な構成要素とプロセス

るつぼ炉の操作は簡単で、2つの主要な構成要素が順に機能することを中心に展開します。それぞれの部分を理解することで、プロセス全体が明確になります。

るつぼ:炉の心臓部

るつぼは、溶解したり劣化したりすることなく極端な温度に耐えることができる耐火材料で作られたポットです。一般的な材料には、グラファイトや高級耐火粘土が含まれます。

その主な役割は、金属チャージのための清潔で耐久性のある容器として機能することです。これにより、溶融金属が炉の内部雰囲気や発熱体から隔離され、金属の純度を維持するために重要です。

炉室:熱源

炉自体は、強烈な熱を発生させ、それを封じ込めるように設計された断熱されたチャンバーです。この熱は、内部に置かれたるつぼに伝達されます。

この熱を発生させるために使用される方法は、るつぼ炉の種類間の主な差別化要因です。

溶解と注ぎのサイクル

プロセスはシンプルで周期的です。まず、固体の金属が坩堝に入れられます。次に、坩堝は炉室の内部に置かれます。

炉が作動し、るつぼを加熱して内部の金属を溶かします。金属が希望の温度に達すると、るつぼはトングまたは機械的なマニピュレーターを使用して持ち上げられ、溶融金属は鋳型に注がれます。

異なるるつぼ炉がどのように熱を発生させるか

るつぼの概念は一定ですが、熱を供給するために使用される技術は大きく異なります。この選択は、加熱速度や精度から運用コストまで、あらゆる側面に影響を与えます。

燃料式炉

これらは伝統的な主力であり、天然ガスやプロパンなどの燃料の燃焼を利用して熱を発生させます。炎はるつぼの外側を直接加熱します。

この方法は堅牢で、小規模な鋳造所や作業場でアルミニウム、真鍮、青銅などの非鉄金属を溶解するのに一般的です。

電気抵抗炉

これらの炉は、窯や高温オーブンと非常によく似た動作をします。断熱されたチャンバー内に配置された電熱エレメントを使用します。

通電すると、これらのエレメントは赤熱し、主に放射によってるつぼに熱を伝達します。この方法は、優れた高度にプログラム可能な温度制御を提供し、熱の精度が要求される用途に最適です。

誘導炉

これはより現代的で非常に効率的な方法です。誘導コイルが非導電性のるつぼ(またはグラファイトのような導電性のるつぼ)の周りに巻かれています。

高周波交流電流がコイルを流れると、強力で変動する磁場が生成されます。この磁場は、導電性の金属チャージ内に直接渦電流を誘導し、その自身の電気抵抗によって急速に加熱され溶解します。これは、金属を溶解する非常にクリーンで高速な方法です。

トレードオフと用途の理解

るつぼ炉、およびその種類を選択する決定は、その固有の利点と制限を比較検討することを含みます。

主な利点:汚染管理

金属は常に不活性なるつぼにのみ接触するため、燃焼副産物や炉の内張りからの汚染がありません。これは高品質の合金を製造するために不可欠です。

主な利点:汎用性とシンプルさ

るつぼ炉は、小規模なバッチ操作に最適です。バッチを溶解し、注ぎ、異なる合金で別のバッチを迅速に開始できる能力は、大きな柔軟性を提供します。プロセスは比較的管理が簡単です。

主な制限:バッチサイズ

るつぼ炉は、製鉄業で見られるような大規模生産には通常使用されません。そこでは、他の種類の炉が一度に何トンもの金属を溶解するのに効率的です。これらは、トンではなくポンドまたはキログラムで測定されるバッチに最適です。

特殊なケース:反応性金属

高温時に空気と激しく反応するチタンのような金属の場合、るつぼの概念が適用されます。るつぼと誘導コイルの全体のアセンブリは、密閉されたチャンバーに囲むことができます。これにより、真空またはアルゴンなどの不活性ガス下で溶解が行われ、金属が完全に保護されます。

用途に合った適切な選択をする

最適なるつぼ炉は、特定の材料、品質要件、および運用規模に合致するものです。

- 主な焦点が汎用的な小規模非鉄金属溶解である場合: 燃料式または単純な電気抵抗炉は、費用対効果が高く信頼性の高い選択肢です。

- 主な焦点が高純度合金または精密な温度制御である場合: プログラム可能なコントローラーを備えた電気抵抗炉は、優れた精度を提供します。

- 主な焦点が導電性金属の迅速、クリーン、効率的な溶解である場合: 誘導炉は、現代的で高性能なソリューションです。

- 主な焦点がチタンのような反応性金属の溶解である場合: 特殊な真空誘導るつぼ炉が唯一の適切な選択肢です。

最終的に、るつぼ炉は、その分離の核心原理がシンプルかつ非常に効果的であるため、冶金学において基礎的なツールであり続けています。

要約表:

| 炉の種類 | 加熱方法 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| 燃料式 | ガス/プロパン燃焼 | 堅牢で費用対効果が高い | 一般的な非鉄金属(Al、真鍮) |

| 電気抵抗式 | 電熱エレメント | 精密な温度制御 | 高純度合金、実験室用途 |

| 誘導式 | 磁場(渦電流) | 迅速でクリーンな溶解 | 導電性金属の効率的な溶解 |

あなたの完璧なるつぼ炉を見つける準備はできていますか?

優れた研究開発と自社製造を活用し、KINTEKは、高度な高温炉ソリューションを多様な研究室や鋳造所に提供しています。燃料式炉の堅牢なシンプルさ、電気モデルの精密な制御、または誘導システムの高効率が必要な場合でも、当社の製品ライン(マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、お客様固有の実験および生産要件を満たす強力な深いカスタマイズ機能によって補完されています。

優れた金属溶解結果を達成するために、私たちがお手伝いします。 今すぐ専門家にお問い合わせください。パーソナライズされたソリューションを提供します!

ビジュアルガイド