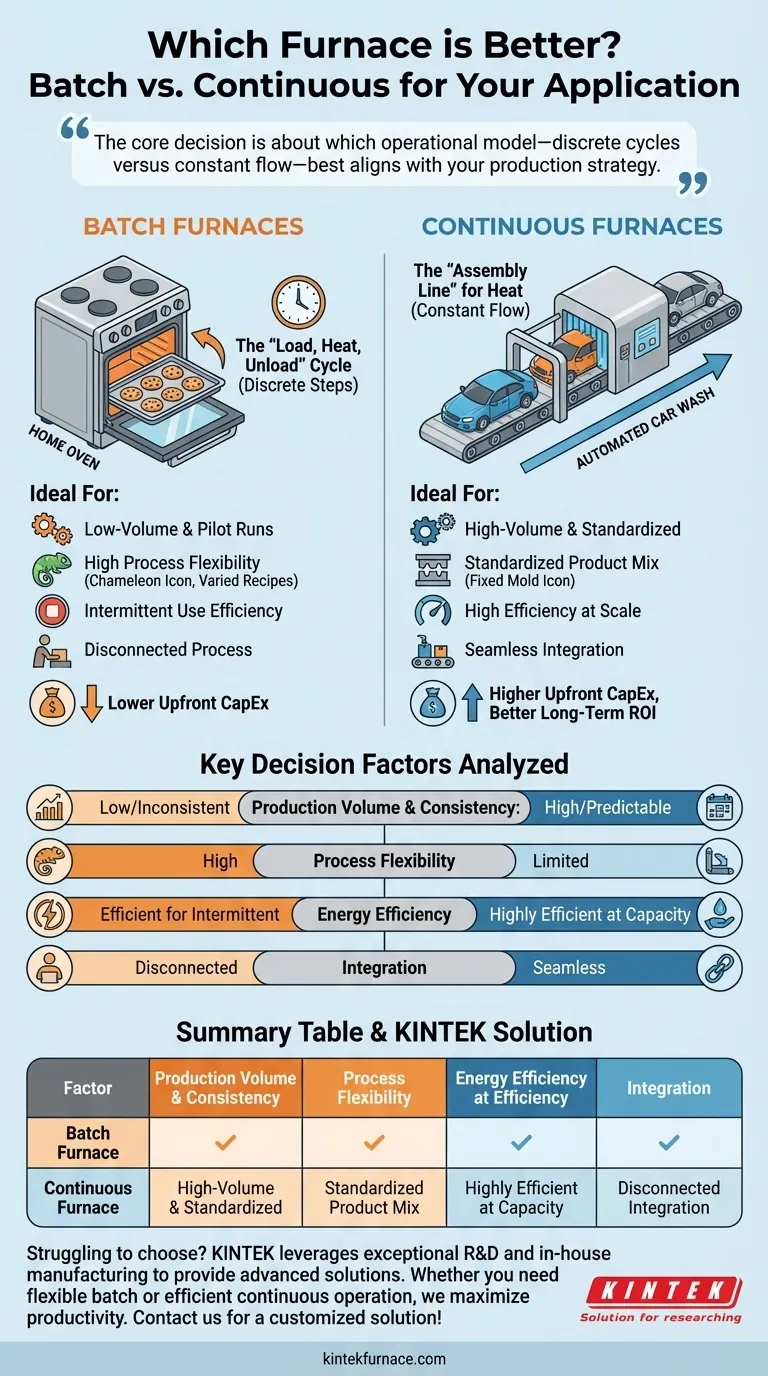

どちらの炉が「優れているか」を判断するには、まず運用目標を定義する必要があります。なぜなら、最適な選択は生産量、プロセスの整合性、および統合の必要性に完全に依存するからです。バッチ炉は、柔軟性が求められる小規模な用途や特殊な用途に優れていますが、連続炉は、大規模な効率が最も重要となる大量で標準化された生産のために設計されています。

中心的な決定は、どちらの炉技術が優れているかではなく、離散的なサイクルか一定の流れかという運用モデルのどちらが、貴社の生産戦略と経済的推進力に最も適合するかということです。

根本的な違い:プロセスフロー

これら2種類の炉の主な違いは、その構造だけでなく、材料が加熱プロセスをどのように移動するかという哲学にあります。これを理解することが、情報に基づいた選択を行うための第一歩です。

バッチ炉:「装入、加熱、排出」サイクル

バッチ炉は、離散的で連続的なステップで動作します。製品の一回のバッチ(または「ロット」)を内部に投入し、ドアを閉め、炉を設定温度まで一定時間加熱した後、バッチ全体を取り出します。

これは従来の家庭用オーブンに似ています。クッキーのトレイを積み込み、焼き、それから次のトレイを始める前にトレイ全体を取り出します。このストップ&ゴーのプロセスが、その用途を定義します。

連続炉:熱の「組立ライン」

連続炉は、トンネル炉やコンベヤ炉とも呼ばれ、生産ラインの統合された一部として動作します。製品は一方の端から継続的に供給され、コンベヤ上をさまざまな加熱および冷却ゾーンを通過し、次の製造工程の準備ができた状態で反対側から排出されます。

これは自動洗車のようなものだと考えてください。車は次から次へと入り、さまざまなステーションを着実に移動し、システムを停止させることなく反対側からきれいになって出てきます。

主な意思決定要因の分析

選択は、いくつかの重要な運用上および財務上の変数によって決定されます。これらの要因を正直に評価することで、正しい道筋が明確になります。

生産量と一貫性

これは最も重要な要素です。連続炉は、同じ製品または類似製品の大量で予測可能な生産のために設計されています。その効率は、中断なく長期間稼働するときに実現されます。

バッチ炉は、小ロット生産、試験生産、または需要が不規則な作業において、はるかに経済的です。大量の連続炉を少量の製品のために稼働させるのは非常に非効率的です。

プロセスの柔軟性と製品ミックス

貴社の作業で、製品ごとに温度、加熱時間、または雰囲気の条件を頻繁に変更する必要がある場合、バッチ炉は優れた柔軟性を提供します。各サイクルは特定のレシピに合わせてプログラムできます。

連続炉は特定の熱プロファイルに合わせて最適化されています。複数のゾーンを持つものもありますが、迅速または大幅な変更のために設計されておらず、高度に標準化された製品ミックスに最適です。

エネルギー効率と運用コスト

大量処理の用途では、連続炉の方がエネルギー効率が大幅に高くなります。一定の運転温度を維持することで、バッチ炉が冷却、排出、再装填、再加熱しなければならないときに発生する莫大なエネルギー損失を回避します。

連続システムにおける単位あたりのエネルギーコストは低いですが、それは設計容量通り、またはそれに近い容量で稼働している場合に限ります。断続的な使用の場合、バッチ炉がサイクル間に停止できる機能の方が費用対効果が高くなります。

生産ラインとの統合

連続炉は、自動化された製造ラインへのシームレスな統合のために特別に構築されています。その一定の投入と排出の流れは、ボトルネックを排除し、マテリアルハンドリングの労力を削減します。

バッチ炉は本質的に分離されたプロセスを生み出します。それらは手動またはロボットによる装填および排出を必要とし、これが自動化された生産フローにおいてバッファまたはボトルネックとして機能する可能性があります。

トレードオフの理解

どちらの選択肢も完璧な解決策ではありません。それぞれの固有の妥協点を認識することが、現実的な計画と予算編成にとって極めて重要です。

初期費用 対 長期的な投資収益率(ROI)

バッチ炉は、ほぼ常に初期の設備投資(CapEx)が低くなります。設計が単純で、設置に必要な複雑さが少なくて済みます。

連続炉は、そのサイズ、コンベヤ、および高度な制御システムのため、はるかに大きな初期投資となります。しかし、大量生産者にとっては、単位あたりの運用コストが低いため、時間の経過とともに優れた投資収益率(ROI)をもたらします。

誤用による隠れたコスト

連続稼働すべき大量プロセスにバッチ炉を使用すると、高い人件費、繰り返しの加熱・冷却サイクルによる大幅なエネルギーの無駄、および生産のボトルネックが生じます。

逆に、小ロットまたは非常に多様な作業に連続炉を使用すると、温度を維持したままアイドリングすることによる莫大なエネルギー損失と、初期の高い投資に対する低いリターンにつながります。炉は常に「オン」ですが、十分に活用されていません。

貴社の目標に合わせた適切な選択

主要な運用上の優先順位を明確に評価に基づいて炉を選択してください。

- 製品ミックスに対するプロセスの柔軟性が主な焦点である場合: バッチ炉は、次のバッチとの間で熱プロファイルを変更するための俊敏性を提供します。

- 大量で標準化された生産が主な焦点である場合: 規模に応じた効率と単位あたりの低コストを達成するには、連続炉が唯一の選択肢です。

- 初期投資の最小化が主な焦点である場合: バッチ炉は、熱処理能力への参入障壁が最も低くなります。

- 単位あたりの絶対的な最低エネルギーコストが主な焦点である場合: 設計容量で稼働する場合、連続炉の効率は比類がありません。

最終的に、炉の固有の運用モデルを生産の実態と一致させることが、投資を成功させる鍵となります。

まとめ表:

| 要因 | バッチ炉 | 連続炉 |

|---|---|---|

| 生産量 | 小ロット、不規則な稼働に最適 | 大量で標準化された生産に理想的 |

| プロセスの柔軟性 | 多様な製品ミックスに対応する高い柔軟性 | 柔軟性は限定的、特定のプロファイルに最適化 |

| エネルギー効率 | 断続的な使用には効率的。サイクルごとに高いエネルギー損失 | フル稼働時には非常に効率的。連続運転 |

| 統合 | 分離されたプロセス。手動またはロボットによるハンドリング | 自動化された生産ラインへのシームレスな統合 |

| コスト | 初期CapExは低い。大量生産では単位あたりコストが高い | 初期CapExは高い。規模に応じた単位あたりコストは低い |

貴社のラボに最適な炉の選択にお困りですか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせた先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれており、いずれも強力な深いカスタマイズ能力によって裏付けられています。柔軟なバッチ処理が必要な場合でも、効率的な連続運転が必要な場合でも、正確な熱制御を実現し、生産性を最大化できるようお手伝いします。詳細なご相談とカスタマイズされたソリューションについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉