誘導炉の操業において、最も一般的な保護ガスは不活性ガスであり、具体的にはアルゴンと、それよりも少ないですがヘリウムです。これらのガスは、高温の溶解プロセス中に溶融金属が周囲の雰囲気と反応するのを防ぐために、その化学的不活性さから選ばれます。

保護ガスを使用する主な目的は、溶融金属の周囲に化学的に不活性なシールドを形成することです。このシールドは、単に表面の錆を防ぐだけでなく、酸化と汚染を防ぐための重要な制御手段であり、高仕様材料に必要な化学的純度と構造的完全性を保証します。

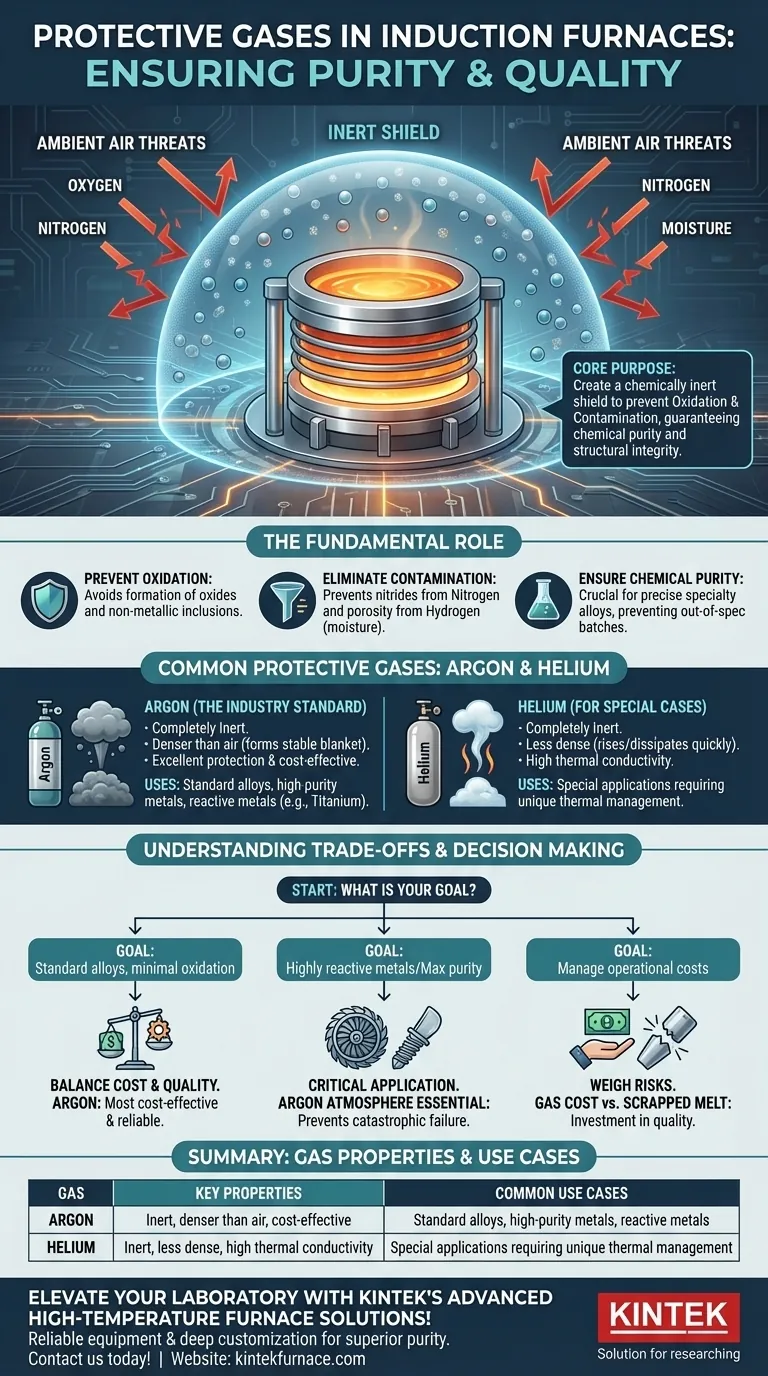

保護雰囲気の基本的役割

金属が融点まで加熱されると、非常に反応性が高くなります。主に窒素と酸素で構成される周囲の空気は、汚染の重要な原因となります。保護雰囲気は、この脅威に直接対抗します。

酸化の防止

高温では、酸素はほとんどの金属と積極的に反応して酸化物を形成します。このプロセスは表面レベルの問題にとどまらず、溶融物中に非金属介在物を混入させ、強度や延性などの材料の最終的な機械的特性を損なう可能性があります。

汚染の排除

酸素以外にも、窒素や水蒸気などの他の雰囲気ガスも有害となる可能性があります。窒素は特定の合金で不要な窒化物を形成することがあり、水分は水素を導入し、凝固した金属に気孔や水素脆化を引き起こす可能性があります。

化学的純度の確保

特殊合金を製造する業界では、化学組成を極めて精密に制御する必要があります。雰囲気ガスとの不要な反応は、このデリケートなバランスを崩し、合金を仕様外にしてバッチ全体を使用不能にしてしまう可能性があります。

一般的な保護ガスについてさらに詳しく

ガスの選択は、その特性、有効性、コストによって決定されます。いくつかの不活性ガスが存在しますが、1つが業界標準として際立っています。

アルゴン:業界標準

アルゴンは、誘導炉で最も広く使用されている保護ガスです。完全に不活性であり、極端な高温でも溶融金属と反応することはありません。

アルゴンは空気よりも密度が高いため、溶融金属の表面に安定した「ブランケット」を効果的に形成し、反応性の雰囲気を排除することができます。優れた保護を提供し、他の不活性ガスと比較して比較的費用対効果が高いです。

ヘリウム:特殊なケース用

ヘリウムも使用できる不活性ガスです。アルゴンと同じ不活性性を提供しますが、その物理的特性はかなり異なります。

ヘリウムは空気よりもはるかに密度が低いため、安定したブランケットを形成するのではなく、上昇して急速に散逸します。また、熱伝導率がはるかに高いです。これらの特性により、一般的な用途ではあまり使用されませんが、独自の熱特性が求められる非常に特定のアプリケーションでは価値がある可能性があります。

トレードオフの理解

保護ガス雰囲気を導入する決定は、コスト、複雑さ、品質要件のバランスを取ることを伴います。

コスト対品質

主なトレードオフは、ガスのコストと必要な供給システム、および製造される材料の価値です。低コストの非臨界金属の場合、費用は正当化されないかもしれません。高純度または反応性の高い合金の場合、ガスのコストは、失敗または不合格となった溶融物のコストと比較すると取るに足りません。

アプリケーションが必然性を決定する

航空宇宙、医療製造、エレクトロニクスなどの業界は、欠陥のない材料に依存しています。タービンブレードや生体医療インプラントのようなコンポーネントの場合、いかなる汚染も壊滅的な故障につながる可能性があります。これらの状況では、保護アルゴン雰囲気の使用は選択肢ではなく、必須のプロセス要件です。

目標に合った適切な選択をする

保護ガスを使用するかどうか、そしてどのガスを使用するかの決定は、最終製品の要件に直接結びついている必要があります。

- 酸化を最小限に抑えた標準合金の製造が主な目的の場合:アルゴンは、ほとんどの用途で最も費用対効果が高く信頼性の高い保護を提供します。

- 高反応性金属(チタンなど)の加工や最高の純度の達成が主な目的の場合:厳密に制御されたアルゴン雰囲気は、材料仕様を満たし、壊滅的なバッチ故障を防ぐために不可欠です。

- 運用コストの管理が主な目的の場合:不活性ガスの費用と、廃棄された溶解物や部品の故障によるはるかに高い経済的リスクを比較検討する必要があります。

最終的に、炉の雰囲気を制御することは、最終製品の品質と信頼性への直接的な投資です。

概要表:

| ガス | 主な特性 | 一般的な用途 |

|---|---|---|

| アルゴン | 不活性、空気より密度が高い、費用対効果が高い | 標準合金、高純度金属、チタンなどの反応性金属 |

| ヘリウム | 不活性、密度が低い、熱伝導率が高い | 独自の熱管理が必要な特殊用途 |

KINTEKの高度な高温炉ソリューションで、研究室の能力を高めましょう! 優れたR&Dと社内製造を活用し、KINTEKはマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い装置を多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズに正確に合わせることができ、優れた金属純度と性能の達成を支援します。今すぐお問い合わせください。お客様の目標達成をどのようにサポートできるかご相談ください!

ビジュアルガイド