最初の管状炉は20世紀初頭に出現しました。これは、科学的および産業的進歩を妨げていた喫緊の課題を解決するために開発されました。その誕生は、従来の加熱方法では提供できなかった、精密で均一な、雰囲気制御された高温環境への高まる需要によって直接的に推進されました。

管状炉の開発は、単なる漸進的な改善ではありませんでした。それは基礎的な転換でした。熱処理を力任せの技術から制御可能な科学へと移行させ、以前は研究不可能だった材料の創造と分析を可能にしました。

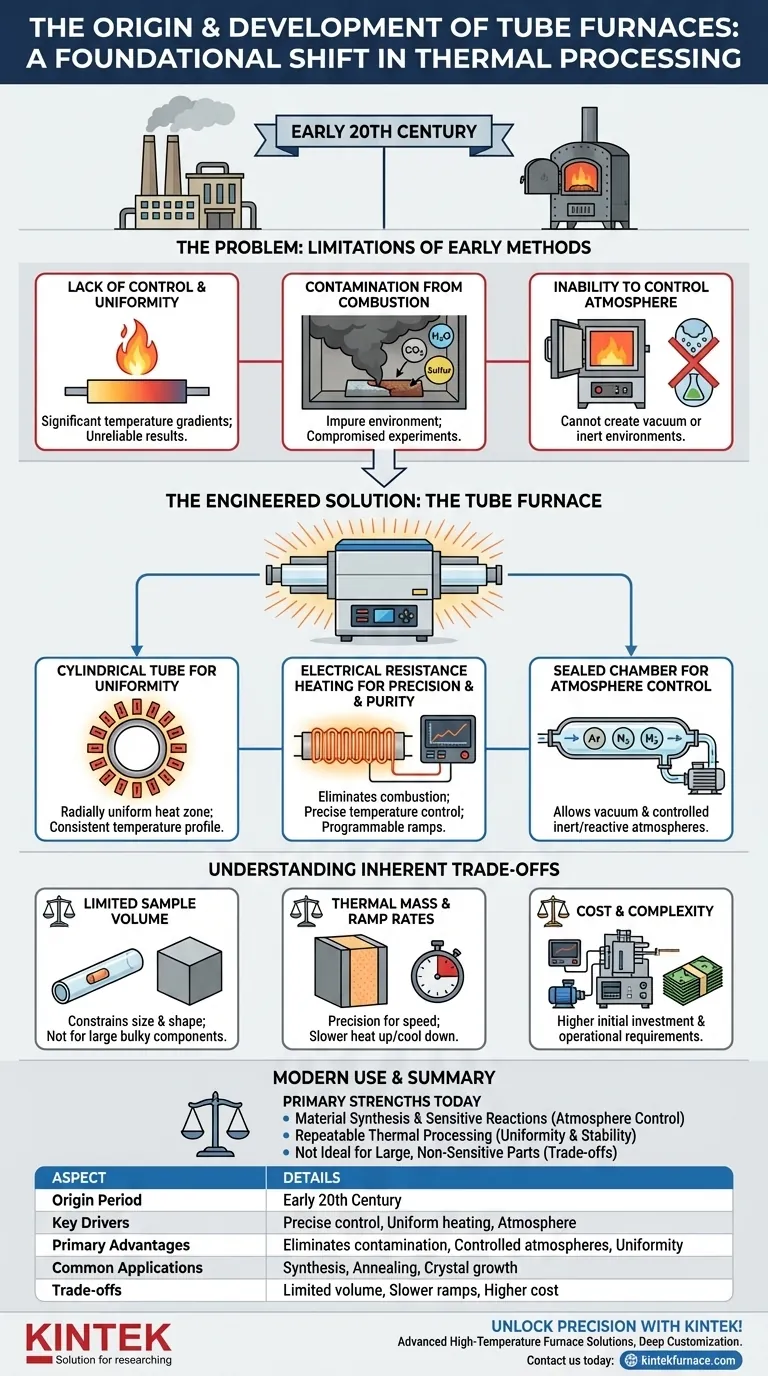

問題点:初期の加熱方法の限界

現代の管状炉が登場するまで、研究や産業プロセスで材料を加熱することは、不正確でしばしば「汚い」作業でした。一般的に直接燃焼に基づく利用可能な方法は、科学的進歩に重大な障害をもたらしました。

温度制御と均一性の欠如

初期の加熱は、直火や単純な燃焼式オーブンに依存していました。これらの方法は顕著な温度勾配を生み出し、サンプルのある部分が別の部分よりもはるかに高温になる可能性がありました。この均一性の欠如により、再現性のある実験と信頼性の高い製造がほぼ不可能になりました。

燃焼による汚染

ガス、油、または石炭による加熱は、燃焼副生成物を直接加熱室に導入します。これらの反応性ガス(二酸化炭素、水蒸気、硫黄化合物など)は、処理中の材料を汚染したり、意図せずに反応したりして、実験の完全性や製品の純度を損なう可能性がありました。

雰囲気制御の不可能

アニーリングや結晶成長など、多くの現代の材料プロセスには、真空またはアルゴンなどの不活性ガスといった特定の雰囲気が必要です。燃焼ベースのシステムでは、この制御された環境を提供できず、材料科学研究の範囲を著しく制限していました。

エンジニアリングされたソリューションとしての管状炉

管状炉は、これら3つの根本的な限界を克服するために特別に設計されました。その設計は、精度、純度、雰囲気制御のニーズに対する直接的な答えです。

均一性のための円筒形チューブ

設計の中核は、サンプルを収容するセラミック製または金属製のチューブです。発熱体はこのチューブの周囲に対称的に配置され、半径方向に均一な加熱ゾーンを作り出します。この形状は、サンプルの長さに沿って一貫した温度プロファイルを実現するために、単純な箱型オーブンよりもはるかに優れています。

精度と純度のための電気抵抗加熱

20世紀初頭における信頼性の高い電気の登場が、重要な実現要因となりました。電気抵抗加熱エレメント(ニクロムや、後には炭化ケイ素など)を使用することで、炉の設計者は燃焼を完全に排除しました。これにより、汚染の問題は直ちに解決されました。

さらに、電流は驚くほどの精度で制御できます。これにより、安定した設定温度と、プログラム可能な加熱および冷却ランプが可能になりました。これこそが、精密な熱制御の真髄です。

雰囲気制御のための密閉されたチャンバー

チューブは両端を簡単に密閉できます。このシンプルながらも画期的な設計特徴により、現代の材料加工における最も重要な2つの機能が可能になります。それは、大気汚染物質を除去するための真空引きと、特定のプロセスガス(例:窒素、水素、アルゴン)を導入して、制御された、反応性または不活性な環境を作り出すことです。

固有のトレードオフを理解する

革新的であるとはいえ、管状炉の設計は特定の目的に最適化されており、実用的なトレードオフが生じます。これらを理解することが、機器を正しく使用するための鍵となります。

限られたサンプル容積

管状炉の最も特徴的な部分であるチューブは、サンプルのサイズと形状を制約します。大型またはかさばる部品を処理する場合、箱型炉の方が実用的な選択肢となることが多く、ただし、温度均一性の一部は犠牲になる可能性があります。

熱質量と昇温速度

高温と優れた安定性を達成するために必要な厚い断熱材は、炉に大きな熱質量を与えます。これは、管状炉が一般的に他のシステムほど速く加熱または冷却できないことを意味します。このトレードオフは、速度と引き換えの精度です。

コストと複雑さ

高精度と雰囲気制御のために設計されたシステムは、単純なオーブンよりも本質的に複雑で高価です。温度コントローラー、真空ポンプ、ガス流量システムの必要性は、全体的なコストと運用要件を増加させます。

この歴史が現代の使用にどのように影響するか

管状炉の開発の背後にある歴史的要因は、今日それを選択する理由と直接的に相関しています。それが解決するために設計された元の問題、すなわち精度、純度、雰囲気制御は、今もその主要な強みとして残っています。

- 材料合成または敏感な化学反応が主な焦点である場合:管状炉の比類ない雰囲気制御が、それを選ぶ理由です。

- アニーリングや焼戻しのような再現性のある熱処理が主な焦点である場合:優れた温度均一性と安定性により、すべての処理が同一であることを保証します。

- 単に大型で非敏感な部品の加熱が主な焦点である場合:サンプル容積とコストにおけるトレードオフを考えると、より単純な箱型オーブンや対流式オーブンの方が適したツールである可能性があります。

その起源を理解することで、管状炉は単なる別のヒーターとしてではなく、現代の材料科学への扉を開いた目的構築の機器であることが明らかになります。

要約表:

| 側面 | 詳細 |

|---|---|

| 誕生時期 | 20世紀初頭 |

| 主な推進要因 | 精密な温度制御、均一な加熱、雰囲気制御への需要 |

| 主な利点 | 汚染を排除、制御された雰囲気を可能にする、温度均一性を確保 |

| 一般的な用途 | 材料合成、アニーリング、結晶成長、熱処理 |

| トレードオフ | 限られたサンプル容積、遅い昇温速度、高いコストと複雑さ |

KINTEKの先進的な管状炉で、研究室の精度を解き放ちましょう!

KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に応える強力な深層カスタマイズ能力によって補完されています。材料合成や熱処理のために、精密な温度制御、均一な加熱、または特殊な雰囲気環境が必要な場合でも、KINTEKは研究の効率と精度を高める信頼性の高いオーダーメイドソリューションを提供します。

今すぐお問い合わせください 当社の管状炉がどのように科学的進歩を促進し、お客様の特定のニーズを満たすことができるかをご相談ください!

ビジュアルガイド