本質的に、現代の電気炉は高精度の熱処理ツールです。焼きなましや焼結のような冶金プロセス、技術セラミックスやガラスの材料研究、灰化のような分析化学手順を含む幅広い用途に優れています。その主な機能は、極めて均一で、制御可能で、汚染のない高温環境を提供することです。

現代の電気炉の多様性は、単一の機能からではなく、温度、雰囲気、純度という3つの重要な変数を正確に制御できる能力に起因しています。この制御により、数十の科学および産業プロセスでの使用が可能になります。

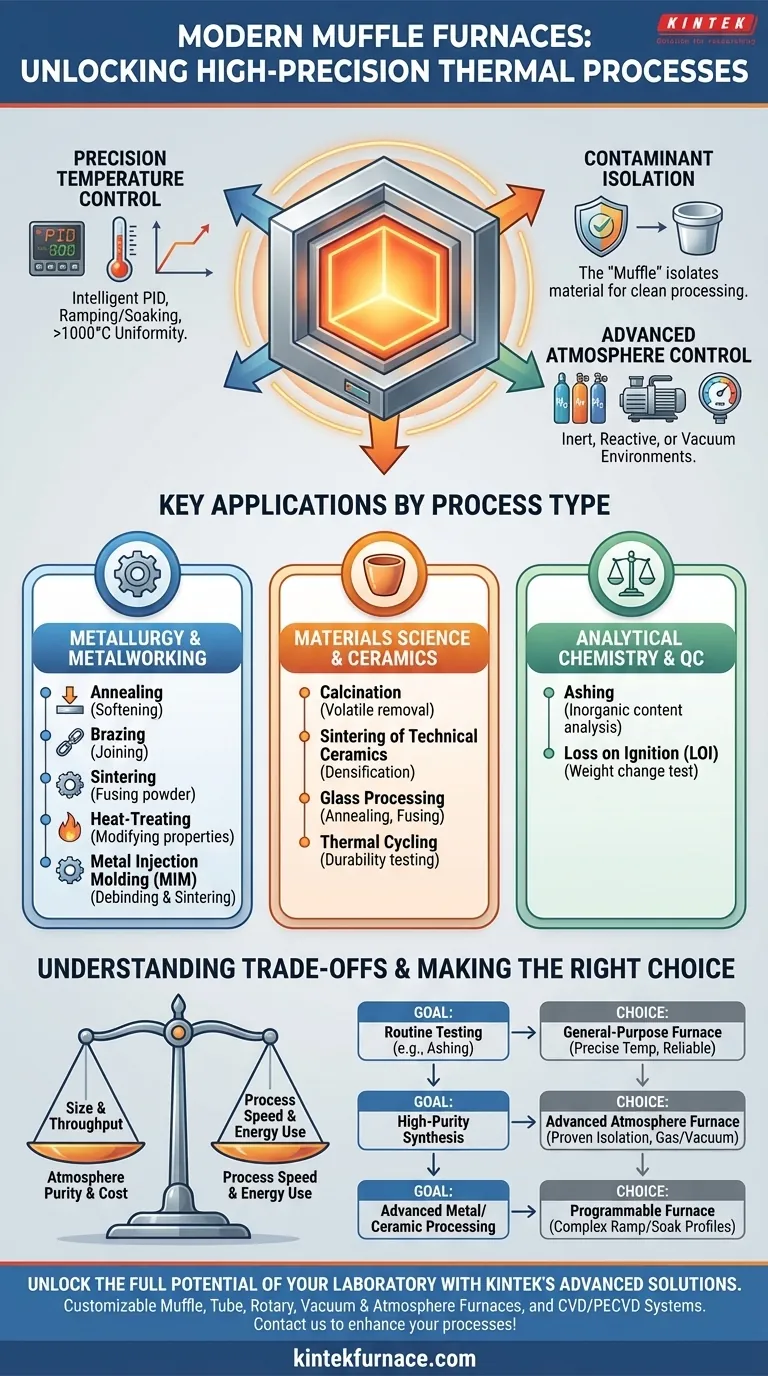

現代の電気炉の核となる能力

電気炉がサポートできるプロセスを理解するには、まずそれを定義する基本的な技術を理解する必要があります。これらの機能は、電気炉を単純なオーブンから区別し、不可欠な実験室および少量生産用の機器にしています。

比類のない温度精度と均一性

最新の炉は、インテリジェントなPID(比例積分微分)コントローラーを使用して、優れた精度で目標温度を達成および維持します。

これらのシステムは、制御された昇温(加熱速度)、保持(特定の温度での保持)、および冷却を含む複雑な熱プロファイルを可能にします。これは、材料の微細構造が熱変化に敏感なプロセスにとって極めて重要です。

高効率の断熱材と高度な発熱体により、多くのモデルは1000°C以上の温度に迅速に到達でき、チャンバー全体に均一な熱分布を保証します。

汚染物質からの隔離

電気炉の決定的な特徴は、「マッフル(muffle)」そのものです。これは、加熱される材料を発熱体や潜在的な燃焼副産物から隔離するチャンバーです。

この設計により、熱は放射または対流によってクリーンに伝達され、化学反応や不純物がサンプルを汚染するのを防ぎます。これは、高純度材料研究や高感度化学分析にとって不可欠です。

高度な雰囲気制御

多くの高度な電気炉は、周囲空気での加熱に限定されません。チャンバー内に厳密に制御された雰囲気を作り出すシステムを装備できます。

これには、酸化を防ぐために窒素やアルゴンなどの不活性ガスでチャンバーをパージすることや、特定の化学還元プロセスに反応性ガス(水素など)を使用することが含まれます。一部のモデルでは、すべての雰囲気変数を排除するために真空条件もサポートしています。

プロセスタイプ別の主要な用途

精密な温度、純度、雰囲気制御の組み合わせにより、幅広い用途が広がります。

冶金および金属加工

電気炉は、金属部品の開発と処理の中心的な役割を担っています。主要なプロセスには以下が含まれます。

- アニーリング(焼きなまし):金属を加熱および徐冷して硬度を低減し、延性を高めます。

- ブレージング(ろう付け):高温で充填金属を使用して2つの金属部品を接合します。

- シンタリング(焼結):金属粉末を融点以下で融合させて固体を作成します。

- 熱処理:材料の物理的および機械的特性を変化させるために使用される広範なプロセスカテゴリーです。

- 金属射出成形(MIM):炉が脱バインダー(ポリマーバインダーの除去)および金属部品の最終焼結に使用される多段階プロセスです。

材料科学とセラミックス

先進材料の開発は、正確な熱処理に依存しています。

- か焼:材料を加熱して揮発性物質を飛ばすプロセス(例:石灰石を石灰に変換)。

- 工業用セラミックスの焼結:粉末から緻密で高強度のセラミックス部品を作成します。

- ガラス加工:アニーリング、溶融、特殊なガラス部品の作成に使用されます。

- 熱サイクル:材料を繰り返しの加熱と冷却サイクルにさらし、耐久性と構造的完全性をテストします。

分析化学と品質管理

炉のクリーンで制御された環境は、サンプルの準備または分析に最適です。

- 灰化:有機材料を燃焼させて、サンプルの無機含有量(灰)を決定します。これは食品科学、環境分析、プラスチックで一般的です。

- 強熱減量(LOI):サンプルを高温に加熱した後の重量変化を測定する品質管理テストです。

トレードオフを理解する

非常に多用途ですが、電気炉は万能のソリューションではありません。その限界を理解することが、効果的に使用するための鍵です。

サイズとスループットの制約

ほとんどの電気炉は、実験室規模または少量生産用に設計されています。トンネル炉やコンベアベルト炉がより適切であるような、大量の連続的な工業生産には通常適していません。

雰囲気の純度とコスト

真に不活性または反応性の雰囲気を実現するには、優れたシール、ガス供給システム、および場合によっては高価な真空ポンプを備えた炉が必要です。必要とされる雰囲気制御のレベルは、機器の複雑さとコストに直接影響します。

プロセス速度とエネルギー使用量

最新の炉は、高度な断熱材とインテリジェントなパワーモードを使用しており、エネルギー効率が非常に高いです。しかし、高温プロセスは本質的にエネルギー集約的です。加熱および冷却速度は古いモデルと比較して高速ですが、瞬間的ではなく、プロセス時間に考慮する必要があります。

目標に応じた適切な選択

特定の用途によって、どの炉の機能が最も重要であるかが決まります。

- 灰化のような日常的な試験が主な焦点の場合:精密な温度制御と優れた信頼性を備えた汎用炉で十分です。

- 高純度材料合成が主な焦点の場合:実証済みのチャンバー隔離と高度な雰囲気(ガスまたは真空)機能を備えた炉を優先します。

- 高度な金属またはセラミックス加工が主な焦点の場合:ランプおよびソークプロファイルの複雑な多段階プログラミングを可能にする洗練されたコントローラーを備えた炉が必要になります。

最終的に、現代の電気炉は、熱環境を正確に支配できるため、強力なツールです。

要約表:

| プロセスタイプ | 主な用途 |

|---|---|

| 冶金および金属加工 | アニーリング、ブレージング、焼結、熱処理、金属射出成形(MIM) |

| 材料科学とセラミックス | か焼、工業用セラミックスの焼結、ガラス加工、熱サイクル |

| 分析化学と品質管理 | 灰化、強熱減量(LOI) |

KINTEKの高度な高温炉ソリューションで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、当社は多様な研究室にマッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い装置を提供しています。強力な詳細なカスタマイズ能力により、冶金、材料科学、分析化学のいずれにおいても、お客様固有の実験ニーズを正確に満たすことができます。今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様のプロセスをどのように強化し、イノベーションを推進できるかについてご相談ください!

ビジュアルガイド