多くの金属が真空中で処理可能ですが、この技術は表面の完全性と化学的純度が最も重要となる材料に対して最も重要です。真空熱処理は、特に高合金鋼(工具鋼や金型鋼など)、ステンレス鋼、高温スーパーアロイ、および高温で大気ガスによる損傷を受けやすいチタンやジルコニウムなどの反応性金属に特に適しています。

熱処理における核となる課題は、温度を制御することだけでなく、材料が環境とどのように相互作用するかを制御することです。真空炉は、雰囲気を除去することでこれを解決し、部品の性能と完全性を損なう可能性のある酸化や脱炭などの望ましくない表面反応を防ぎます。

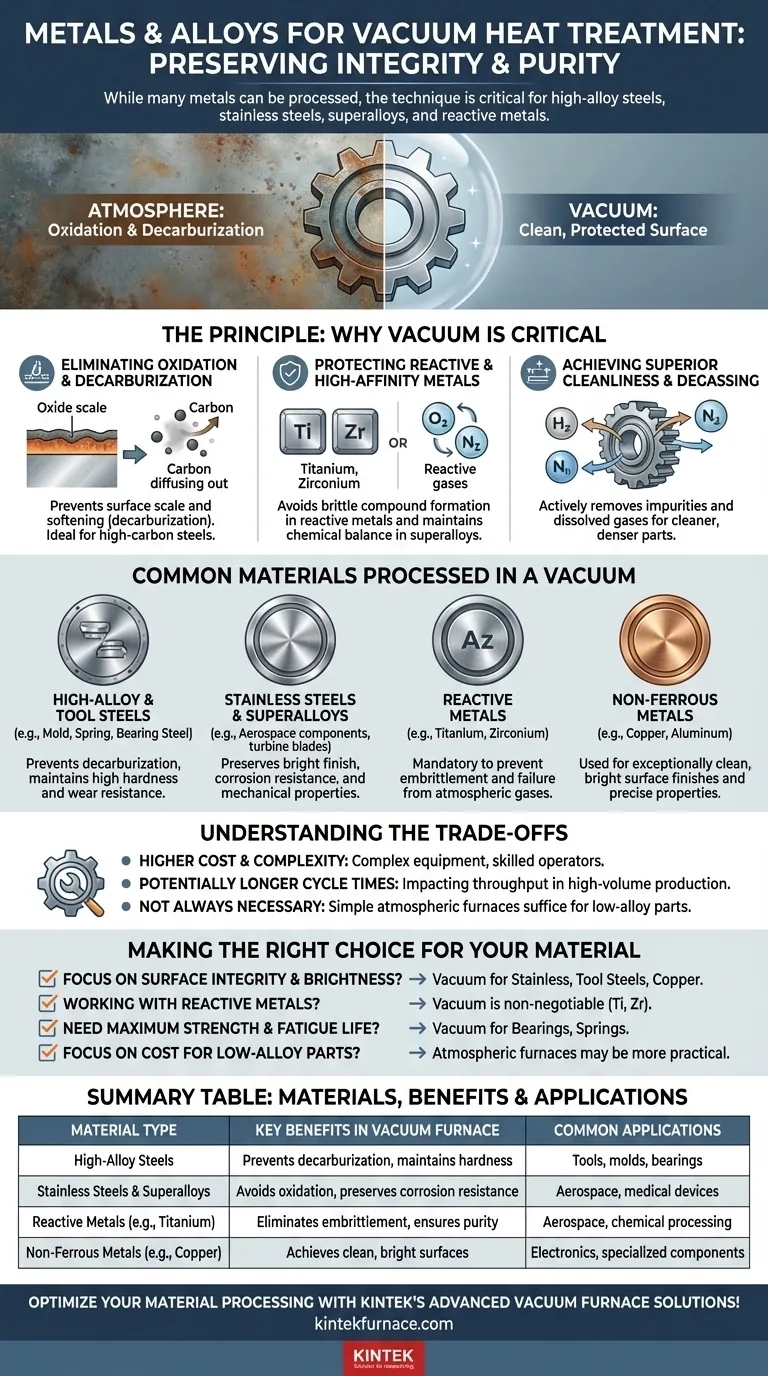

原理:なぜ真空環境が重要なのか

真空炉を使用するという決定は、空気の存在下で発生する有害な反応から材料の表面と内部構造を保護する必要性によって推進されます。

酸化と脱炭の排除

高温では、空気中の酸素が金属の表面と反応し、酸化スケール層を形成します。このプロセス、すなわち酸化は、寸法を変化させ、表面仕上げを台無しにする可能性があります。

炭素含有鋼の場合、熱によって炭素が表面から拡散する可能性があり、これを脱炭と呼びます。これにより外層が軟化し、耐摩耗性と疲労寿命が劇的に低下します。真空環境は、これらの問題を引き起こす反応性ガスを排除します。

反応性および高親和性金属の保護

特定の金属は、特に高温の場合、酸素や窒素に対して非常に高い親和性を持ちます。チタン、ジルコニウム、ハフニウムなどの反応性金属は、処理中に大気中の微量ガスと反応すると脆くなり、使用できなくなります。

同様に、航空宇宙や高温用途で使用されるスーパーアロイは、正確な化学的バランスに依存しています。真空は、このバランスが維持され、重要な機械的特性が保持されることを保証します。

優れた清浄度と脱ガスの達成

真空は、新しい汚染物質の形成を防ぐだけでなく、材料を積極的に洗浄します。このプロセスは表面の不純物を除去し、金属自体内部に溶解した水素や窒素などのガスを引き出すのを助け、これを脱ガスと呼びます。

その結果、強度と耐久性の向上が改善された、よりクリーンで高密度の最終製品が得られます。完成した部品は炉から明るくきれいな状態で現れ、多くの場合、その後の洗浄作業は不要です。

真空で処理される一般的な材料

リストは広範ですが、いくつかの金属のカテゴリーが真空熱処理の主要な候補となります。

高合金鋼および工具鋼

このカテゴリーには、金型鋼、ばね鋼、軸受鋼が含まれます。これらの材料は、所望の硬度と耐摩耗性を達成するために、高レベルの炭素およびその他の合金元素を含んでいます。脱炭を防ぐために真空処理が不可欠であり、そうでなければ材料の主機能を無効にしてしまいます。

ステンレス鋼およびスーパーアロイ

ステンレス鋼の耐食性とスーパーアロイの極端な耐熱性は、特定の合金組成に依存しています。真空炉は、これらの高価な材料を表面酸化から保護し、注意深く設計された合金混合物を損なうことなく、明るい仕上がりと性能特性を維持できるようにします。

反応性金属

チタン合金などの金属の場合、真空熱処理は単に有益であるだけでなく、しばしば必須です。加工温度での極端な反応性により、酸素や窒素にさらされると脆化や部品の故障につながります。

非鉄金属

あまり一般的ではありませんが、銅やアルミニウムなどの他の非鉄金属も真空中で処理できます。これは通常、例外的にクリーンで明るい表面仕上げが必要な特殊な用途、または正確な熱制御による特定の特性の達成のために行われます。

トレードオフの理解

その利点にもかかわらず、真空熱処理は普遍的な解決策ではありません。特定の用途には不適切となる明確なトレードオフが伴います。

高いコストと複雑さ

真空炉は、従来の雰囲気炉よりも購入、操作、保守にコストがかかります。高真空を生成および維持するために必要な機器は複雑であり、プロセスには熟練したオペレーターが必要です。

処理時間の長期化の可能性

真空引き、処理、そして制御されたパージまたは急冷は、単純な雰囲気熱処理サイクルよりも時間がかかる場合があります。これは、大量生産環境におけるスループットとスケジューリングに影響を与える可能性があります。

必ずしも必要ではない場合がある

表面酸化の薄い層が許容されるか、後で機械加工で除去されるような、低炭素鋼や低合金鋼の多くの場合、真空の利点は追加のコストに見合いません。これらのケースでは、よりシンプルで経済的な雰囲気炉が実用的な選択肢となります。

材料の適切な選択を行う

適切な熱処理プロセスの選択は、材料の組成と部品の最終的な要件に完全に依存します。

- 表面の完全性と光沢が主な焦点である場合: 真空処理は、ステンレス鋼、工具鋼、銅合金の仕上がりと化学的性質を維持するための最良の選択肢です。

- 反応性金属を扱っている場合: 壊滅的な脆化を防ぐために、チタン、ジルコニウム、その他の高親和性合金などの材料に対して真空処理は交渉の余地がありません。

- 最大の強度と疲労寿命が必要な場合: クリーンで制御された環境は、脱炭が許容されない軸受、ばね、高強度ファスナーなどの重要な部品に最適です。

- 低合金部品のコスト効率が主な焦点である場合: わずかな表面酸化が許容される限り、よりシンプルな雰囲気炉の方が実用的で経済的な解決策となることがよくあります。

結局のところ、真空熱処理の選択は、表面化学が熱プロファイルと同じくらい重要である場合に材料の完全性を保護するための戦略的な決定です。

要約表:

| 材料タイプ | 真空炉における主な利点 | 一般的な用途 |

|---|---|---|

| 高合金鋼 | 脱炭を防ぎ、硬度を維持する | 工具、金型、軸受 |

| ステンレス鋼およびスーパーアロイ | 酸化を回避し、耐食性を保持する | 航空宇宙、医療機器 |

| 反応性金属(例:チタン) | 脆化を排除し、純度を保証する | 航空宇宙、化学処理 |

| 非鉄金属(例:銅) | クリーンで明るい表面を実現する | 電子機器、特殊部品 |

KINTEKの高度な真空炉ソリューションで材料加工を最適化しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を備えた多様な研究室にサービスを提供します。強力な深層カスタマイズ能力により、独自の実験ニーズに対応する正確なソリューションが保証され、性能と信頼性が向上します。当社のテーラーメイドの熱処理技術がお客様のプロジェクトをどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド