要するに、真空炉は大気汚染の排除が求められる幅広い冶金プロセスで優れた性能を発揮します。焼きなましや焼入れなどの熱処理、ろう付けなどの接合プロセス、焼結による粉末冶金、浸炭や窒化などの表面改質技術に使用され、これらはすべて制御された無酸素環境下で行われます。

真空炉の真の価値は熱ではなく、大気がないことです。反応性ガスを除去することで、開放大気中では達成不可能な、よりクリーンな材料、より強固な接合部、優れた機械的特性をもたらす冶金プロセスが可能になります。

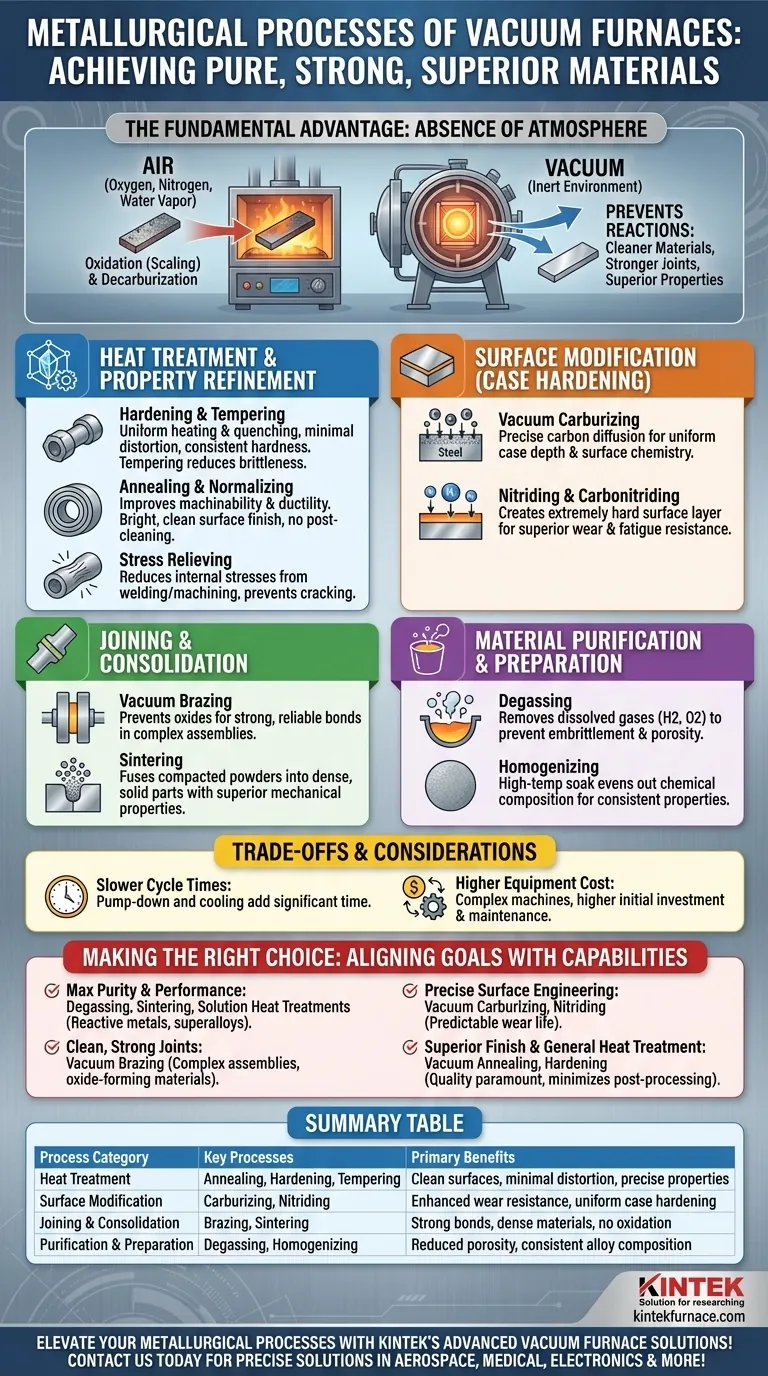

真空環境の根本的な利点

標準的な炉では、酸素、窒素、水蒸気が豊富な空気の存在下で金属を加熱します。高温では、これらのガスが金属表面と反応し、酸化(スケール発生)や脱炭などの望ましくない影響を引き起こし、材料の特性を劣化させる可能性があります。

真空炉は、まずチャンバー内の大気をほぼすべて排気することでこれを解決します。これにより、これらの望ましくない反応を防ぐ不活性環境が作成されます。この制御こそが、材料の完全性が妥協できない航空宇宙、医療、エレクトロニクスなどの産業で真空炉が不可欠である理由です。

主要な真空炉プロセスの内訳

真空炉が実行できるプロセスのリストは膨大です。これらはいくつかの主要な機能カテゴリに分類できます。

熱処理と特性の改善

これらのプロセスは、材料の内部結晶構造を変化させ、硬度、延性、靭性などの特定の機械的特性を実現します。

- 焼入れと焼戻し: 真空により、部品が均一に加熱・急冷され、表面スケールが発生せず、一貫した硬度と最小限の歪みがもたらされます。焼戻しは、焼入れ部品の脆さを低減します。

- 焼きなましと正規化: これらの軟化プロセスは、材料の被削性(マシナビリティ)と延性を向上させます。真空環境により、明るくクリーンな表面仕上げが保証され、後処理のクリーニングが不要になります。

- 残留応力除去: この低温プロセスは、溶接や機械加工などの製造プロセスによって生じた内部応力を低減し、将来の亀裂や歪みを防ぎます。

表面改質(浸炭焼入れ)

これらのプロセスは、部品の表面の化学組成のみを変更して、硬く耐摩耗性のある外層を作成しつつ、より柔らかく靭性のあるコアを維持します。

- 真空浸炭: 完璧な真空が作成された後、正確な量の炭化水素ガスが導入されます。これにより、炭素が鋼の表面に異常な均一性と制御性をもって拡散します。

- 窒化および炭窒化: 浸炭と同様に、これらのプロセスでは窒素(または窒素と炭素の混合物)を使用して極めて硬い表面層を作成し、耐摩耗性と耐疲労性を大幅に向上させます。真空により、反応が発生するために母材が完全にクリーンであることが保証されます。

接合と固化

真空環境は、材料間に欠陥のない結合を作成するのに理想的です。

- 真空ろう付け: ろう付けでは、ろう材(フィラーメタル)を使用して2つの部品を接合します。真空により、接合面上の酸化物の生成を防ぎます。酸化物は、ろう材が濡れて流れるのを妨げ、結果として著しく強固で信頼性の高い接合部が形成されます。

- 焼結: 粉末冶金で使用される焼結は、圧縮された金属粉末を融点直下まで加熱します。真空は酸化を防ぎ、閉じ込められたガスを排出し、粒子が優れた機械的特性を持つ緻密な固体オブジェクトに融合できるようにします。

材料の精製と準備

真空自体が材料を精製するための処理ツールとして使用できます。

- 脱ガス: 真空は、溶解した金属や固体金属から水素や酸素などの溶解したガスを文字通り引き出すことができます。これは、チタンなどの敏感な合金の脆化や気孔率を防ぐために極めて重要です。

- 均質化: この高温保持処理により合金の化学組成が均一になり、部品全体でその特性が一貫していることが保証されます。

トレードオフと考慮事項の理解

真空炉は強力ですが、万能の解決策ではありません。情報に基づいた決定を下すには、その限界を理解することが重要です。

サイクル時間とスループット

真空プロセスは、大気圧下でのプロセスと比較して本質的に時間がかかります。チャンバーを必要な真空レベルまで排気し、冷却のために不活性ガスで再充填するのに必要な時間が、各サイクルにかなりの時間を追加します。

装置のコストと複雑さ

真空炉は、ポンプ、シール、洗練された制御システムを備えた複雑な機械です。これにより、従来の炉と比較して初期投資が高くなり、メンテナンス要件が厳しくなります。

プロセスの適合性

低炭素鋼の多くや、表面のスケールが許容されるか、いずれにせよ機械加工で除去されるような用途では、真空炉の費用は不要です。選択は、材料と部品の最終的な性能要件に完全に依存します。

目的に合わせた適切な選択

正しいプロセスを選択するには、真空炉の能力と特定の冶金目標を一致させる必要があります。

- 主な焦点が最大の材料純度と性能の達成にある場合: 真空脱ガス、焼結、溶液熱処理は、クリティカルな用途で使用される反応性金属や超合金にとって不可欠です。

- 主な焦点がクリーンで強固な接合部の作成にある場合: 特に複雑なアセンブリや酸化しやすい材料の場合、真空ろう付けは大気圧下での方法よりも優れた選択肢です。

- 主な焦点が正確な表面エンジニアリングにある場合: 真空浸炭および窒化は、ケースの深さと表面化学に対する比類のない制御を提供し、非常に予測可能で信頼性の高い部品の耐用年数につながります。

- 主な焦点が優れた仕上げによる一般的な熱処理にある場合: 真空焼きなましまたは焼入れは、後処理のクリーニングを排除し、歪みを最小限に抑えるため、部品の品質が最も重要視される場合にコストに見合います。

結局のところ、真空炉を採用することは、他のすべてよりも材料の完全性と性能を優先するという決定なのです。

要約表:

| プロセスカテゴリ | 主要プロセス | 主な利点 |

|---|---|---|

| 熱処理 | 焼きなまし、焼入れ、焼戻し | クリーンな表面、最小限の歪み、正確な特性 |

| 表面改質 | 浸炭、窒化 | 耐摩耗性の向上、均一な浸炭焼入れ |

| 接合と固化 | ろう付け、焼結 | 強固な接合、緻密な材料、酸化なし |

| 精製と準備 | 脱ガス、均質化 | 気孔率の低減、合金組成の一貫性 |

KINTEKの先進的な真空炉ソリューションで、冶金プロセスを向上させましょう! 卓越した研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を多様な研究所に提供します。強力なカスタムメイド機能により、航空宇宙、医療、エレクトロニクスなどの分野におけるお客様固有の実験ニーズに合わせた正確なソリューションを提供し、よりクリーンな材料、より強固な接合部、優れた機械的特性を実現します。品質に妥協しないでください—お客様固有の用途に当社の専門知識がどのように役立つかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド