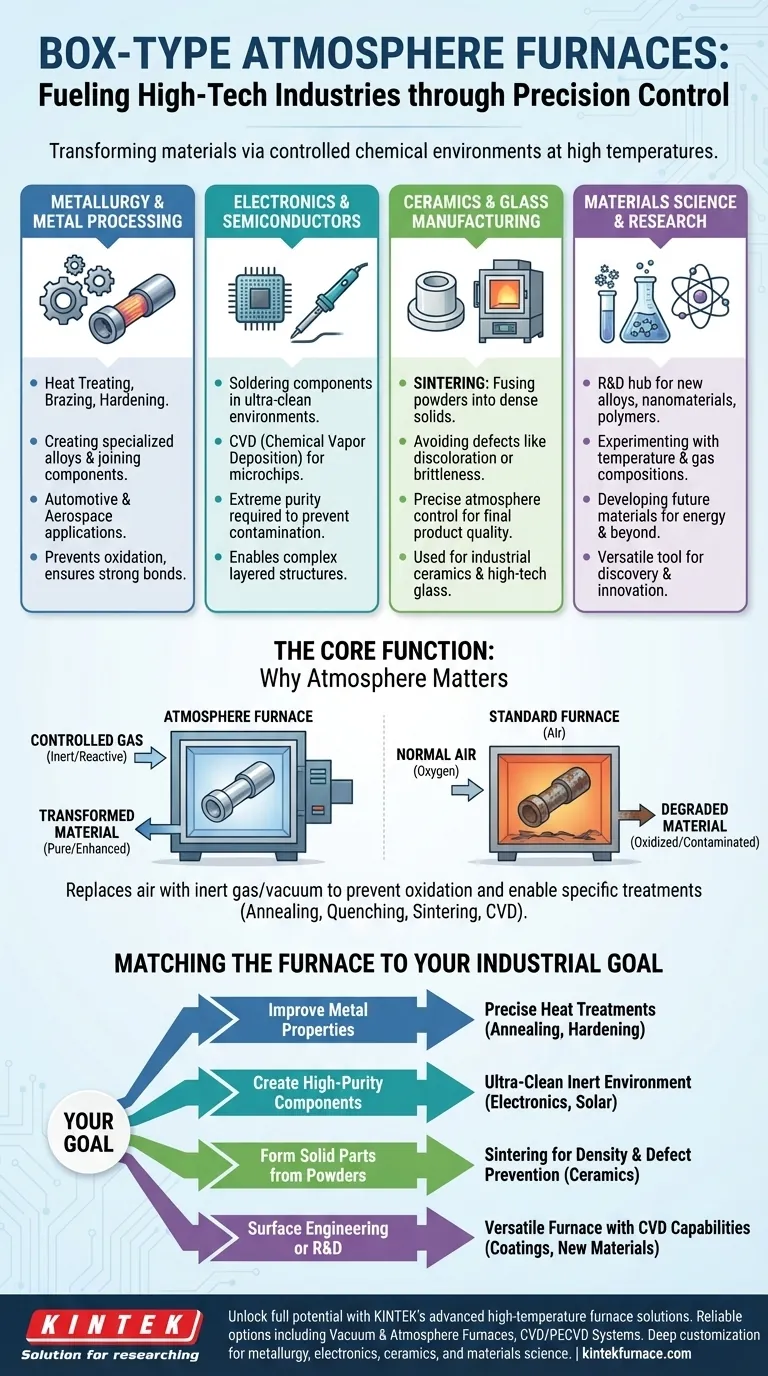

その核となるのは、箱型雰囲気炉が、驚くほど多様なハイテク産業において不可欠なツールであることです。最も一般的な使用者は、冶金、エレクトロニクス、セラミックス製造、および材料科学の研究分野に見られます。これらの分野はすべて、酸素のような反応性ガスを含まない、精密に制御された高温環境を作り出すという、この炉独自の能力に依存しています。

これらすべての産業に共通する要件は、単に熱だけでなく、高温での化学環境の絶対的な制御です。この制御こそが、製造業者や研究者が、材料の硬度から電気伝導率に至るまで、その特性を根本的に変更し、完成させることを可能にするものです。

中核機能:なぜ雰囲気制御が重要なのか

標準的な炉は物を加熱します。雰囲気炉はそれらを変換します。「雰囲気」とは、通常の空気に代わる注意深く選ばれたガスまたは真空であり、望ましくない化学反応を防ぎ、望ましい化学反応を可能にします。

酸化と汚染の防止

高温では、ほとんどの材料、特に金属は空気中の酸素と急速に反応します。このプロセス、酸化(または錆)は、材料の品質と性能を低下させます。

雰囲気炉は空気をパージし、窒素やアルゴンなどの不活性ガスに置き換えます。これにより、クリーンで非反応性の環境が作られ、加熱プロセス全体で材料が純粋な状態を保つことができます。

特定の材料処理の実現

制御された雰囲気は、材料の最終的な特性を決定するさまざまな熱処理にとって極めて重要です。

主要なプロセスには、焼鈍(金属を軟化させて加工しやすくする)、焼入れ(急速冷却して硬化させる)、焼結(粉末を固体に融合させる)、ろう付け(充填材を用いて2つの金属部品を接合する)などがあります。

新しい表面や膜の作成

より高度な用途では、材料の表面を改質するために反応性ガスが意図的に導入されます。その代表例が、半導体や航空宇宙産業で使用されるプロセスである化学気相成長(CVD)です。

CVD炉内では、特定のガスが反応して、薄く高性能な膜やコーティングが基板上に堆積され、マイクロチップから工具の耐摩耗性コーティングまで、あらゆるものが作成されます。

主要産業と用途の概観

雰囲気制御の基本的な必要性は、さまざまな分野で異なる形で現れます。各産業は、これらの炉を活用して、特定の高いリスクを伴う課題を解決しています。

冶金および金属加工

これは基本的な使用者です。炉は、自動車および航空宇宙産業における鋼部品の熱処理、特殊合金の作成、部品の接合に使用されます。

アルミニウム部品のろう付けや高速度鋼工具の硬化などの用途は、酸化を防ぎ、強力で信頼性の高い接合を保証するための精密な雰囲気制御なしには不可能です。

エレクトロニクスおよび半導体

電子部品の製造には極度の純度が必要です。たとえ微細な汚染でも、半導体ウェーハやディスプレイデバイスのバッチを台無しにする可能性があります。

雰囲気炉は、部品のはんだ付けや、CVDによるマイクロチップの複雑な積層構造の作成に不可欠な、超クリーンな環境を提供します。

セラミックスおよびガラス製造

セラミックスにとって、主要なプロセスは焼結です。これは、圧縮された粉末を融点直下まで加熱し、粒子を融合させて緻密な固体にするものです。

雰囲気を制御することで、最終的なセラミック製品の変色、脆化、その他の欠陥を引き起こす可能性のある望ましくない反応を防ぎます。

材料科学および研究

学術機関や研究機関はイノベーションの拠点であり、箱型雰囲気炉は主力ツールです。これらは、新しい合金、ナノ材料、ポリマー、および新エネルギー材料の開発と試験に使用されます。

炉の多用途性により、研究者はさまざまな材料、温度サイクル、雰囲気組成を試すことで、未来の材料を発見することができます。

トレードオフの理解

強力である一方、これらの炉は特殊な装置です。その限界を理解することが、効果的に使用するための鍵となります。

雰囲気対真空

ほとんどすべてのガスを除去する真空炉は、究極のクリーン環境を提供します。ただし、それらはしばしばより複雑で高価です。

雰囲気炉はより高い柔軟性を提供し、真空では不可能な特定の化学的結果を達成するために、さまざまな不活性ガスや反応性ガスを使用することを可能にします。

プロセスの特異性

「箱型雰囲気炉」という用語は一般的な分類です。多くの産業では、単一の作業に特化した高度に専門化されたバージョンを使用しています。

鋼部品の一般的な焼鈍用に設計された炉は、たとえ基本的な原理を共有していても、光学膜の作成用に設計されたCVD炉とは大きく異なります。

コストと複雑さ

これらは単純なオーブンではありません。雰囲気炉は、ガスの流れを管理し安全性を確保するために、多大な投資、熟練した操作、および注意深いメンテナンスを必要とする洗練された機器です。

炉と産業目標の一致

雰囲気炉の選択と使用は、材料の目的の成果に完全に依存します。

- 金属特性の改善が主な焦点である場合: 特定の硬度と耐久性の目標を達成するために、焼鈍、焼入れ、ろう付けなどの精密な熱処理用の炉が必要です。

- 高純度部品の作成が主な焦点である場合: エレクトロニクス、太陽電池、または半導体製造の用途には、超クリーンな不活性ガス環境が必要です。

- 粉末から固体部品を形成することが主な焦点である場合: 欠陥を防ぎ、目的の密度を達成するために精密な雰囲気制御が不可欠な、セラミックスまたは金属の焼結用の炉を使用します。

- 表面工学またはR&Dが主な焦点である場合: 特殊なコーティングを作成したり、新しい材料組成を実験したりするために、CVD機能を備えた多用途の炉が必要になります。

最終的に、炉の制御された環境を習得することが、材料自体の最終的な性能を習得するための鍵となります。

まとめ表:

| 産業 | 主要な用途 | 主な利点 |

|---|---|---|

| 冶金 | 焼鈍、ろう付け、硬化 | 酸化防止、材料強度向上 |

| エレクトロニクス | はんだ付け、マイクロチップのCVD | 超クリーンな環境確保、汚染防止 |

| セラミックス | 焼結 | 欠陥回避、密度と耐久性向上 |

| 材料科学 | 合金、ナノ材料のR&D | イノベーションのための雰囲気実験を可能に |

KINTEKの先進的な高温炉ソリューションで、材料の可能性を最大限に引き出しましょう。 優れたR&Dと社内製造を活用し、多様な研究機関にマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの信頼できるオプションを提供しています。当社の強力な詳細カスタマイズ能力により、冶金、エレクトロニクス、セラミックス、材料科学におけるお客様独自の実験ニーズに正確に対応します。 今すぐお問い合わせください。お客様のプロセスを強化し、イノベーションを推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- 1200℃制御不活性窒素雰囲気炉

- 1700℃制御不活性窒素雰囲気炉

- 1400℃制御不活性窒素雰囲気炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用