産業熱処理において、連続炉は疑いなく 標準化された、または類似した部品の大量生産 に好まれます。その設計は、材料の一貫した中断のない流れを最大限の効率と均一性で処理する必要がある製造環境向けに最適化されており、大量生産の礎となっています。

連続炉の核心的な利点は、単に大量を処理する能力だけではありません。それは、中断のない処理から得られる深遠な経済的・運用上の効率性です。バッチ炉の開始・停止サイクルを排除することで、コストのかかるダウンタイムを最小限に抑え、単位あたりの生産コストを劇的に削減します。

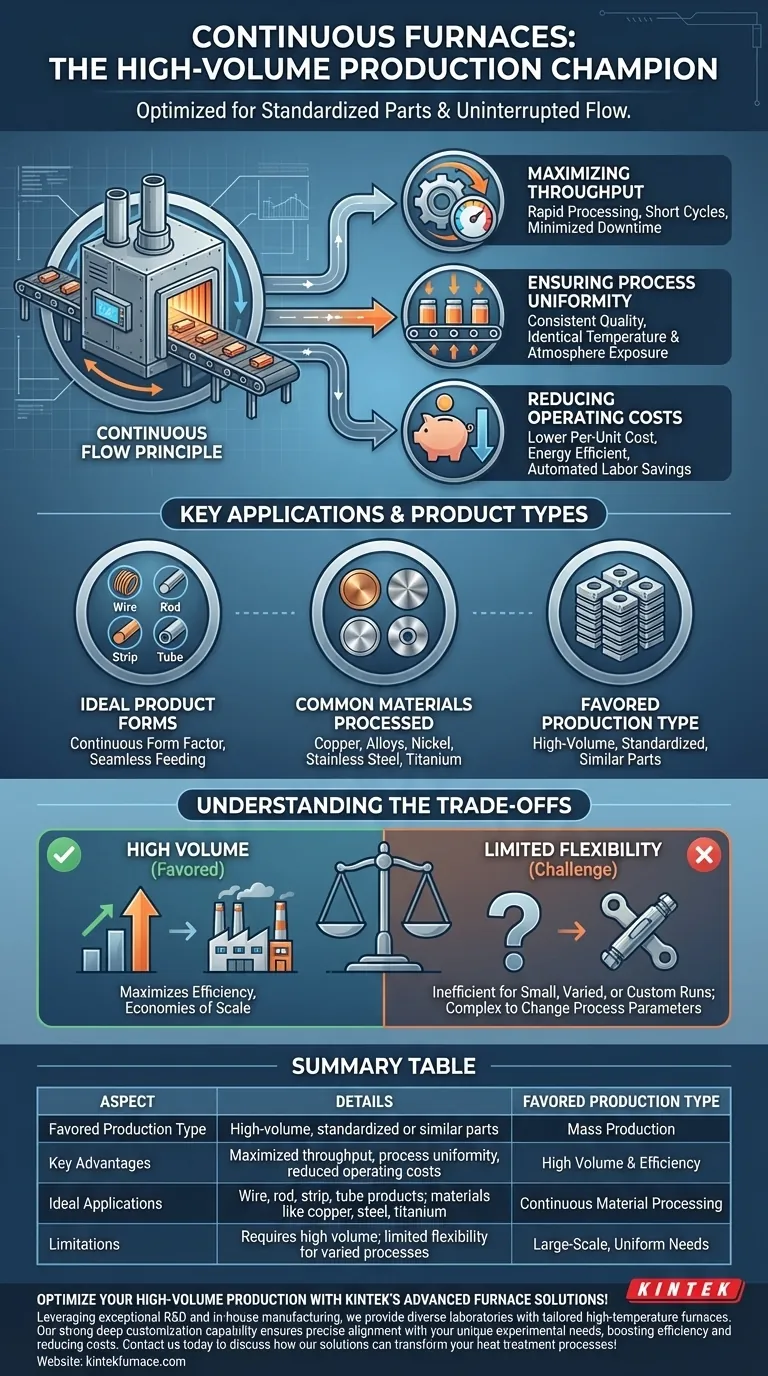

連続流動の原理

連続炉の根本的な価値はその名前にあります。それは連続的に動作するということです。この設計思想は、バッチ処理の循環的な性質とは著しく異なる、非常に効率的で予測可能な生産環境を生み出します。

スループットの最大化

連続炉は迅速な処理のために設計されています。部品は中断なくさまざまな加熱および冷却ゾーンを通過するため、短い生産サイクル が可能になり、1時間あたりに処理されるユニット数が最大化されます。

この一定の動作は、バッチ炉システムにおける固有のボトルネックである、積み込み、積み下ろし、再加熱に関連する ダウンタイムを最小限に抑えます。

プロセスの均一性の確保

これらの炉は特定の反復的なプロセスに合わせて設定されているため、卓越した一貫性を提供します。各部品は、炉を通過する際に、まったく同じ温度プロファイルと雰囲気条件にさらされます。

この均一性は、大規模製造における品質管理にとって極めて重要です。そこでは、わずかな偏差でさえ数千個の部品に影響を与える可能性があります。

運転コストの削減

初期投資は高くなりますが、大量生産環境では 単位あたりの運転コスト は大幅に低くなります。連続運転は、バッチ炉を繰り返し加熱および冷却するよりもエネルギー効率が高くなります。

さらに、連続システムの自動化された性質は、手作業の必要性を減らし、長期的に大幅なコスト削減につながります。

主要な用途と製品タイプ

連続炉は万能のソリューションではありません。特定の種類の製品を大規模に処理する場合に優れています。

理想的な製品形態

それらは、それ自体が連続した形状を持つ製品の処理に完全に適しています。これには、ワイヤー、ロッド、ストリップ、チューブ製品 などの産業用必需品が含まれます。

この炉により、これらの長い材料をシームレスに供給し、焼鈍や焼き戻しなどのプロセスをその全長にわたって実行できます。

一般的に処理される材料

これらの炉は、処理できる材料において多用途です。それらは、現代産業の基礎となる 銅、銅合金、ニッケル、ステンレス鋼、チタン およびその他の高性能金属の熱処理によく使用されます。

トレードオフの理解

連続炉の効率性には、特定の運用上の要件と制限が伴います。これらのトレードオフを理解することは、情報に基づいた投資を行うために極めて重要です。

大量生産の必要性

主な制限は、少量または多様な生産ロットに対して非効率的であることです。経済的な利点は、炉が長期間にわたって定格容量またはその近くで稼働するときにのみ現れます。

少量またはカスタムのジョブの場合、炉を安定した動作温度に到達させるために必要な時間とエネルギーは、非常に非経済的になります。

柔軟性の制限

連続炉は通常、単一の熱処理プロセスに合わせて最適化されています。温度プロファイル、サイクル時間、または雰囲気条件を変更することは、複雑で時間のかかる作業です。

この柔軟性の欠如は、さまざまな製品に対してプロセスパラメータを頻繁に変更する必要があるジョブショップや研究開発環境には適していません。

目標に合った適切な選択をする

連続炉とバッチ炉の選択は、生産量と製品構成に合わせる必要がある戦略的な決定です。

- 主な焦点が単一の大量生産製品のスループット最大化である場合: 連続炉は、その効率性と単位あたりの低い運転コストにおいて比類のないソリューションです。

- 主な焦点が多様で少量バッチの処理である場合: バッチ炉は必要な柔軟性を提供し、非連続運転にはるかに経済的です。

- 主な焦点が大規模での長期的なコスト削減である場合: 連続炉によるエネルギーと労働力の大きな節約が、より高い初期設備投資を正当化します。

最終的に、適切な炉は、熱処理能力をビジネスモデルと生産量に直接合わせるものです。

要約表:

| 側面 | 詳細 |

|---|---|

| 好まれる生産タイプ | 大量、標準化された、または類似した部品 |

| 主な利点 | スループットの最大化、プロセスの均一性、運転コストの削減 |

| 理想的な用途 | ワイヤー、ロッド、ストリップ、チューブ製品。銅、鋼、チタンなどの材料 |

| 制限事項 | 大量生産が必要。多様なプロセスに対する柔軟性が限定的 |

KINTEKの高度な炉ソリューションで大量生産を最適化しましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む多様な研究室向けにカスタマイズされた高温炉を提供します。当社の強力な深層カスタマイズ機能は、お客様固有の実験ニーズとの正確な整合性を保証し、効率を高め、コストを削減します。 当社のソリューションが熱処理プロセスをどのように変革できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 底部昇降式ラボ用マッフル炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 1400℃高温石英アルミナ管状実験室炉

- 真空シール連続作業回転式管状炉 回転式管状炉