簡単な答えは、熱処理用の炉は単一の種類ではなく、それぞれ特定の材料と結果のために設計されたいくつかの明確なカテゴリーが存在するということです。最も一般的なタイプには、バッチ炉(ボックス炉やピット炉など)、ガス環境を制御する雰囲気炉、反応性のない環境で動作する真空炉が含まれます。選択は、冶金学的目標、処理される材料、および要求される表面仕上げに完全に依存します。

熱処理炉を選択する上で最も重要な要素は、その形状やサイズではなく、部品を取り巻く環境を制御する能力です。周囲の空気、制御された雰囲気、または真空を使用するという決定は、処理された部品の品質、特性、および最終コストを決定します。

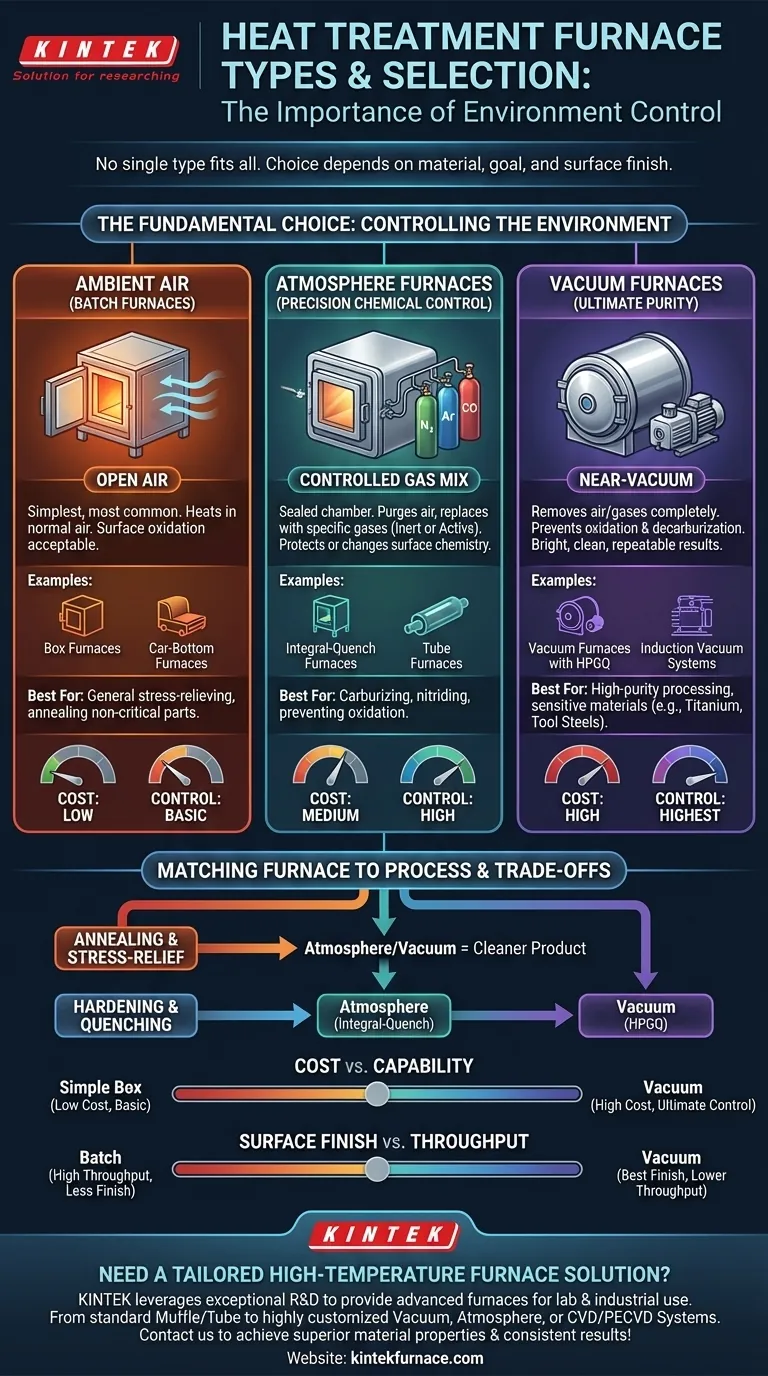

環境制御:基本的な選択

熱処理炉間のほぼすべての違いは、加熱チャンバー内の雰囲気をどのように管理するかにかかっています。高温では金属の表面は酸素などのガスと非常に反応しやすくなるため、この制御は不可欠です。

外気処理用炉

これらは通常最もシンプルで一般的なタイプの炉であり、通常はバッチ炉のカテゴリーに分類されます。これらは通常の空気中で部品を加熱します。

例としては、ボックス炉やカーボトム炉があります。これらは、表面の酸化が許容できるか後で容易に除去できる応力除去や焼鈍などの一般的な熱処理に適しています。

雰囲気炉:精密な化学制御

雰囲気炉は、空気をパージし、正確に制御されたガスの混合物に置き換える密閉チャンバーです。これは、開放空気中では不可能な特定の成果を達成するために行われます。

これらの炉は、部品を酸化から保護するために不活性雰囲気(窒素やアルゴンを使用)を作り出すことができます。また、浸炭や窒化プロセスのように、部品の表面化学を意図的に変更するために活性雰囲気を作り出すこともできます。

真空炉:究極の清浄度

真空炉は最も高度なタイプであり、最高のレベルの制御のために設計されています。密閉チャンバー内の空気やその他のガスをほぼすべて排気することにより、ほぼ真空の環境を作り出して動作します。

酸素などの反応性ガスを除去することにより、真空炉は酸化と脱炭を完全に防ぎます。これにより、後処理の洗浄を必要としない、明るくきれいな部品が得られます。このプロセスは再現性が高く、自動化されており、チタンや特殊工具鋼などの高感度で高価値の材料に最適です。

プロセスに炉を適合させる

異なる熱処理の目標には、異なる炉の能力が必要です。単一の制御された環境内での加熱と冷却の統合は重要な要素です。

焼鈍と応力除去の場合

このプロセスは、金属を軟化させ、内部応力を除去することを目的としています。単純なバッチ炉でも機能しますが、雰囲気炉または真空炉を使用することで、スケール発生を防ぎ、よりきれいな最終製品を保証し、材料の品質を向上させます。

焼入れと焼き戻しの場合

焼入れには、材料を臨界温度まで加熱し、その後急速に冷却する(焼き戻し)必要があります。

内部焼入れ炉は、内部に密閉された焼入れ槽を備えた雰囲気炉の一種です。これにより、部品を加熱チャンバーから空気への露出なしに焼入れ油または塩の中に移動させることができます。

真空炉は、高圧ガス焼入れ(HPGQ)を使用してこれを実現し、不活性ガス(窒素やアルゴンなど)を使用して真空チャンバー内で部品を急速かつ均一に冷却します。このオールインワンプロセスにより、熱応力と変形が最小限に抑えられます。

特殊な用途の場合

一部の炉は非常に特定のタスクのために設計されています。たとえば、管状炉は、小さなサンプルを処理するために実験室環境でよく使用されます。これらのいくつかは、含まれるチューブ内で熱を非常に迅速かつ局所的に生成するために誘導加熱などの方法を使用する場合があります。

トレードオフを理解する

炉の選択には、能力、コスト、複雑さのバランスを取ることが含まれます。すべてのアプリケーションに最適な単一のソリューションはありません。

コスト対能力

外気で動作するシンプルなボックス炉は最も費用対効果の高いオプションです。雰囲気炉はガス処理システムが必要なためより高価であり、真空炉は複雑なチャンバー、ポンプ、制御システムのために最大の設備投資となります。

表面仕上げ対スループット

真空炉は可能な限り最高の表面仕上げを実現し、変色や二次洗浄の必要性を排除します。しかし、表面仕上げが主要な懸念事項でない場合、従来のバッチ炉の方が、大型で重要度の低いコンポーネントに対して高いスループットを提供する可能性があります。

操作の複雑さ

基本的なボックス炉の操作は簡単です。対照的に、雰囲気炉と真空炉は、安全性と一貫した高品質の結果を確保するために、ガスの流れ、圧力、および複雑な自動サイクルを管理するためにかなりの専門知識を必要とします。

目標に合った正しい選択をする

炉の選択は、最終製品の技術的要件によって推進されるべきです。

- 主要な焦点が非重要部品の一般的な応力除去または焼鈍である場合: シンプルなバッチ炉(ボックス炉やカーボトム炉など)が最も費用対効果の高い選択肢となることがよくあります。

- 主要な焦点がいかなる表面酸化または脱炭の防止である場合: 真空炉は、最高の純度と制御を提供する決定的なソリューションです。

- 主要な焦点が表面化学の変更(例:浸炭)である場合: プロセスに必要な反応性ガスを導入し、正確に制御するために雰囲気炉が必要です。

- 主要な焦点が最小限の歪みでクリーンに焼き入れられた部品を製造することである場合: 内部焼入れ炉またはガス焼入れを備えた真空炉は、オールインワンで高度に制御されたソリューションを提供します。

結局のところ、材料、プロセス、環境の相互作用を理解することが、アプリケーションに最適な熱処理炉を選択するための鍵となります。

要約表:

| 炉の種類 | 最適用途 | 主な特徴 |

|---|---|---|

| バッチ炉(ボックス、カーボトム) | 一般的な応力除去、焼鈍 | シンプルな操作、費用対効果が高い |

| 雰囲気炉 | 浸炭、窒化、酸化防止 | 制御されたガス環境 |

| 真空炉 | 高純度処理、敏感な材料 | 酸化なし、明るい表面仕上げ |

独自の熱処理プロセスに合わせて調整された高温炉が必要ですか?

KINTEKでは、卓越した研究開発と社内製造を活用し、さまざまな実験室および産業用途向けに高度な炉ソリューションを提供しています。標準的なマッフル炉や管状炉、または高度にカスタマイズされた真空炉、雰囲気炉、CVD/PECVDシステムが必要な場合でも、当社の深いカスタマイズ能力により、お客様の炉が実験および生産要件を正確に満たすことが保証されます。

優れた材料特性と一貫した結果の達成をサポートさせてください。 当社の専門家にご相談ください、お客様固有の熱処理の課題について話し合いましょう!

ビジュアルガイド