現代の材料処理の中核において、真空炉の効率は単一のコンポーネントによって決まるものではなく、主要な技術が相乗的に統合されることで決まります。最も重要な強化点は、プロセス自動化のための高度なコンピュータ制御システム、多室設計や回生冷却のような革新的な熱管理、そして可変周波数ドライブ(VFD)のようなハードウェアの最適化から生まれます。これらの特徴は、エネルギー消費、処理速度、製品品質の向上に連携して機能します。

真の炉の効率は、単にエネルギーコストを削減するだけにとどまりません。それはプロセス再現性、サイクルタイム、および出力品質の尺度であり、これらすべては正確なデジタル制御と洗練された機械的および熱的エンジニアリングをインテリジェントに組み合わせることによって達成されます。

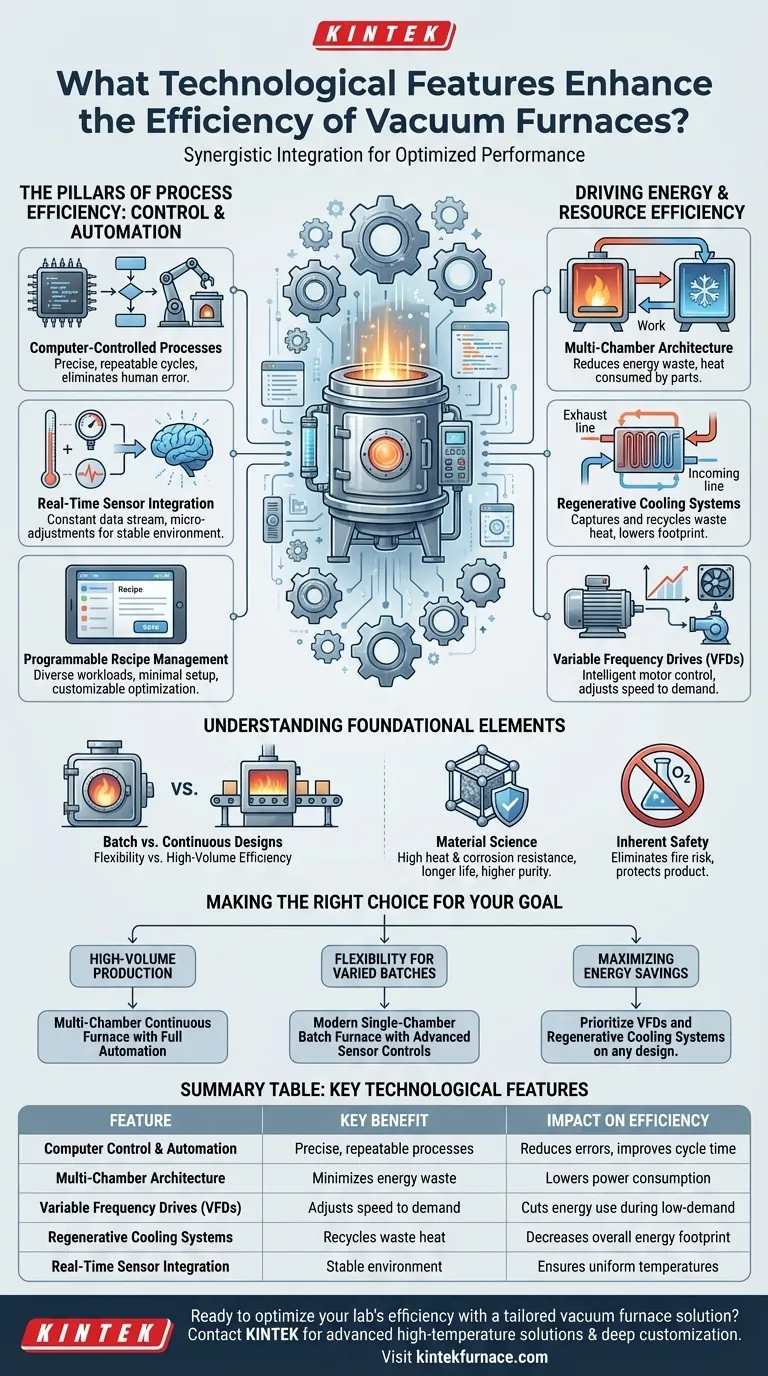

プロセス効率の柱:制御と自動化

炉の効率における最大の飛躍は、手動監視から完全に自動化されたプロセス制御への移行でした。これにより、すべてのサイクルが正確で再現性のあるものになります。

コンピュータ制御プロセス

最新の真空炉は、ソフトウェアが処理サイクル全体を指示する電気機械的統合に基づいて動作します。オペレーターは、特定の材料や部品形状に合わせて事前にプログラムされたレシピをロードし、手動調整やヒューマンエラーを排除します。

このレベルの制御により、非常に高い精度が可能になり、温度、真空度、ガス流量が、常に完璧な結果を得るために必要な正確なパラメータに準拠することが保証されます。

リアルタイムセンサー統合

自動化は、受け取るデータが良好である場合にのみ機能します。炉には、温度用の熱電対、圧力トランスデューサー、ガス流量計など、一連のセンサーが組み込まれています。

これらのセンサーは、中央コントローラーにリアルタイムデータを継続的に提供し、コントローラーは完全に安定した環境を維持するためにマイクロ調整を行うことができます。これは、800°Cから3,000°Cを超える範囲に及ぶ均一な温度を達成するために不可欠です。

プログラム可能なレシピ管理

独自のレシピをプログラム、保存、呼び出しする機能は、運用効率の基礎です。これにより、単一の炉で多様な作業負荷を最小限のセットアップ時間で処理できます。

プログラム可能な冷却速度や、ガスタイプと圧力を変更する機能などの特徴により、エンジニアは最終製品の冶金特性を最適化するための高度なカスタマイズが可能です。

エネルギーと資源効率の推進

プロセス制御に加えて、特定のハードウェアと設計の選択は、エネルギーと資源の消費削減を直接的に目標としています。

多室構造

従来の単室バッチ炉では、各負荷に対してチャンバー全体を加熱および冷却する必要があります。多室設計は、この無駄を劇的に削減します。

ワークピースを個別の加熱室と冷却室の間で移動させることにより、熱は部品自体によってほぼ独占的に消費されます。これにより、次のサイクルのためにホットゾーンを再加熱するのに必要な電力が最小限に抑えられ、より一貫した電気負荷管理につながります。

回生冷却システム

冷却段階では、かなりの量のエネルギーが熱として失われます。回生システムは、排ガスや冷却水などからこの廃熱を回収し、再利用します。

このリサイクルされたエネルギーは、流入するガスの予熱や他のプロセスに使用でき、炉全体のエネルギーフットプリントを直接削減します。

可変周波数ドライブ(VFD)

真空ポンプと冷却ファンは、電力の主要な消費者です。VFDは、これらのコンポーネントの速度をプロセスのリアルタイムのニーズに合わせて調整するインテリジェントなモーターコントローラーです。

連続的に100%の電力で稼働する代わりに、VFDを備えたポンプは必要に応じて加速または減速し、サイクルの要求の少ない段階でのエネルギー消費を大幅に削減します。

トレードオフと基本的な要素の理解

高度な機能は不可欠ですが、効率は炉の基本的な設計とそれが動作する状況にも依存します。

バッチ式と連続式設計

真空炉の大部分はバッチ式炉であり、静止した負荷が完全なプログラムされたサイクルを受けます。この設計は、ユニークな部品や多様な部品に非常に高い柔軟性を提供します。

連続炉は、多くの場合、複数のチャンバーを備えており、均一な部品の大量生産向けに設計されています。大量生産においては優れたエネルギー効率を提供しますが、バッチシステムのような柔軟性はありません。

材料科学の重要性

炉の寿命と信頼性は、長期的な効率の一形態です。高い耐熱性と耐食性を持つ材料で作られた炉は、より長い耐用年数を持ち、メンテナンスが少なくて済みます。

この構造は、内部コンポーネントが真空環境で劣化したり副産物を放出したりしないため、製品汚染を最小限に抑え、より高純度の結果につながります。

真空の本来の安全性

見落とされがちな効率の1つが安全性です。真空中で動作することにより、酸素の欠如は、大気炉で発生する可能性のある火災や急速な酸化のリスクを排除します。これにより、オペレーターにとってより安全な環境が生まれ、製品が損傷から保護されます。

目標に応じた適切な選択

炉の選択には、その技術的特徴を特定の運用ニーズと整合させる必要があります。

- 大量生産と均一な生産を最優先する場合:完全に統合された自動化を備えた多室連続炉は、最高の処理能力とエネルギー効率を実現します。

- 多様な小ロットの柔軟性を最優先する場合:高度なセンサー制御とレシピ管理を備えた最新の単室バッチ炉は、最高のプロセス制御を提供します。

- エネルギー節約を最大化することを最優先する場合:ポンプとファンにVFDを搭載し、回生冷却システムを搭載するなどの機能を優先してください。これらはバッチ式と連続式の両方の設計に適用できます。

これらの主要技術を理解することで、初期価格だけでなく、今後何年にもわたって真の効率を提供するシステムに投資できるようになります。

概要表:

| 特徴 | 主な利点 | 効率への影響 |

|---|---|---|

| コンピュータ制御と自動化 | 正確で再現性のあるプロセス | エラーを削減し、サイクルタイムと品質を向上させます |

| 多室構造 | エネルギーの無駄を最小限に抑えます | 消費電力を削減し、加熱/冷却時間を短縮します |

| 可変周波数ドライブ(VFD) | 需要に合わせてポンプ/ファンの速度を調整します | 低需要フェーズでのエネルギー使用量を削減します |

| 回生冷却システム | 廃熱をリサイクルします | 全体のエネルギーフットプリントを削減します |

| リアルタイムセンサー統合 | 安定した環境維持 | 均一な温度と高純度を保証します |

オーダーメイドの真空炉ソリューションでラボの効率を最適化する準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活かし、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件に正確にお応えし、プロセス再現性、省エネ、製品品質を向上させます。 今すぐお問い合わせください。お客様の具体的な目標をどのようにサポートできるかご相談ください!

ビジュアルガイド