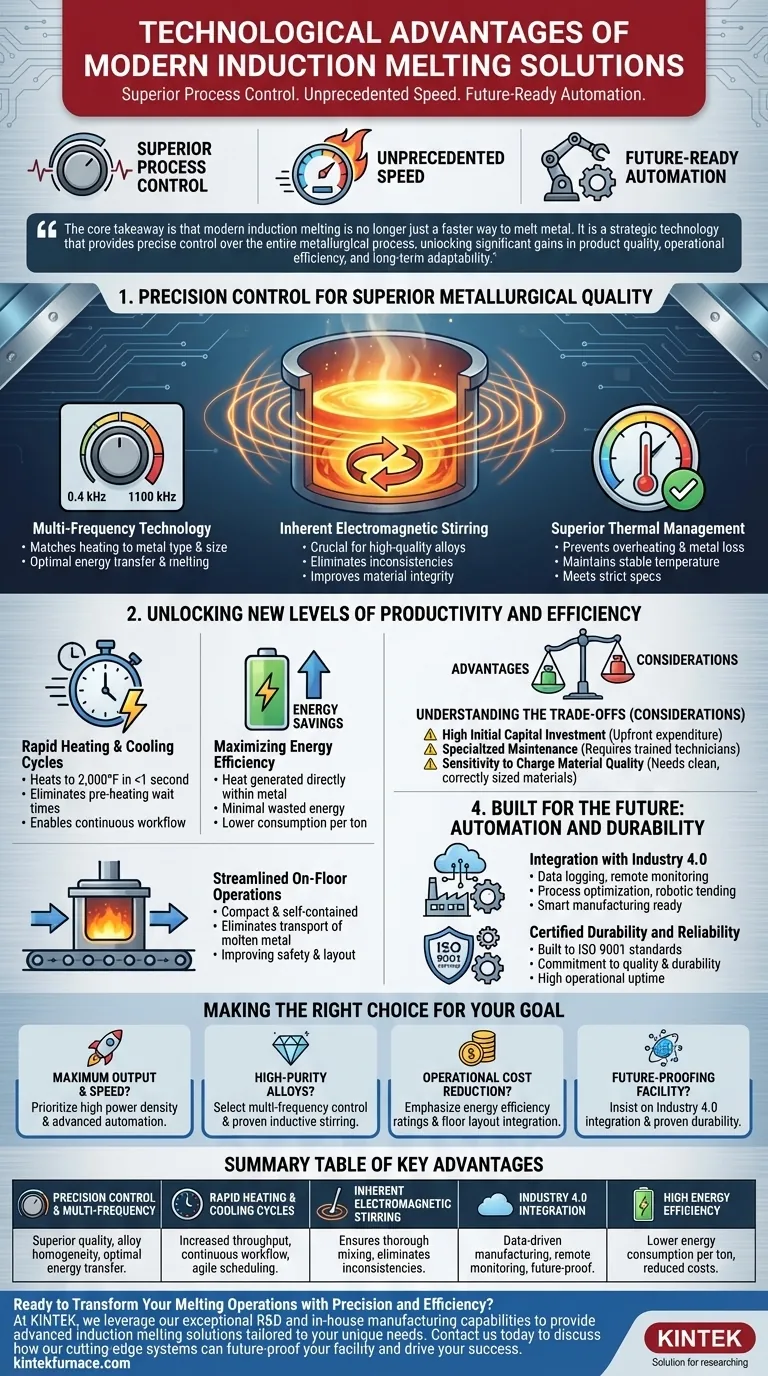

最新の誘導溶解ソリューションの主要な技術的優位性は、優れたプロセス制御、前例のない速度、将来に対応できる自動化に集約されます。これらのシステムは単なる加熱を超え、材料の多様性に対応するマルチ周波数動作、高い合金品質のための固有の電磁攪拌、データ駆動型製造のためのインダストリー4.0プラットフォームとのシームレスな統合を提供します。

重要な点は、現代の誘導溶解はもはや単に金属を溶かすためのより速い方法ではないということです。これは、プロセス全体を正確に制御し、製品品質、運用効率、長期的な適応性において大きな利益をもたらす戦略的な技術です。

優れた冶金品質のための精密制御

最新の誘導システムの主な利点は、正確で再現性の高い結果をもたらす能力です。この制御は、より高品質の溶融金属と最終製品に直接つながります。

マルチ周波数技術の役割

最新の炉は、大容量溶解のための約0.4 kHzの低周波数から、小規模で特殊なバッチのための最大1100 kHzの高周波数まで、幅広い動作周波数を提供します。

この柔軟性により、特定の金属の種類とチャージサイズに合わせて加熱特性を完全に一致させることができ、最適なエネルギー伝達と溶解性能を保証します。

合金均質性のための固有の攪拌

金属を加熱する電磁場は、溶融槽内に自然な攪拌作用も生み出します。

この固有の誘導攪拌は、すべての元素が徹底的に混合され、不均一性が排除され、最終材料の完全性が向上するため、高品質の合金を製造するために不可欠です。

優れた熱管理

最新システムにおける特許取得済みの設計、例えば高度な電磁ダイカスト炉などは、卓越した熱管理を提供します。

これにより、過熱を防ぎ、酸化による金属損失を減らし、安定した温度を維持します。これらはすべて、厳格な冶金仕様を満たすために重要です。

生産性と効率性の新しいレベルを解き放つ

品質に加え、最新の誘導技術はスループットを最大化し、廃棄物を最小限に抑えるように設計されており、企業の収益に直接影響を与えます。

急速な加熱および冷却サイクル

誘導は、1秒未満で金属を2,000°F以上に加熱できます。この驚異的な速度により、従来の燃料炉に関連する長い予熱時間や待機時間が不要になります。

システムは急速に冷却もするため、連続的なワークフローが可能になり、ボトルネックが解消され、より機敏な生産スケジューリングが可能になります。

エネルギー効率の最大化

誘導加熱は、熱が金属自体の中で直接生成されるため、非常に効率的なプロセスです。周囲のチャンバーや雰囲気を加熱するエネルギーの無駄が最小限に抑えられます。

この直接加熱方式により、古い技術と比較して、溶解した金属トンあたりのエネルギー消費量が大幅に少なくなります。

合理化された現場運用

最新の誘導炉のコンパクトで自己完結型の性質により、生産フロアに直接設置できます。

これにより、溶融金属を施設全体に輸送する必要がなくなり、安全性が向上し、熱損失が減少し、より効率的な運用レイアウトが作成されます。

トレードオフの理解

利点は大きいですが、責任ある評価には関連する考慮事項を認識する必要があります。これらは弱点ではなく、管理すべき要因です。

高い初期設備投資

高度な自動化とマルチ周波数機能を備えた最先端の誘導システムは、より基本的な溶解装置と比較して、かなりの初期設備投資となります。

専門的なメンテナンスの必要性

最新の炉の洗練されたパワーエレクトロニクスと制御システムは、メンテナンスとトラブルシューティングのために専門的なトレーニングを受けた技術者を必要とし、これは従来の炉に必要なスキルセットとは異なる場合があります。

チャージ材料品質への感度

誘導溶解は、清浄で、適切なサイズで、化学的に既知のチャージ材料で最適に機能します。スクラップ上の過度の汚れ、油、または水分は、効率と安全性に影響を与える可能性があります。

将来のための構築:自動化と耐久性

最新のソリューションは、今日のニーズだけでなく、将来の成長と信頼性のためのプラットフォームとして設計されています。

インダストリー4.0との統合

これらのシステムは、プラント全体の制御システムとのシームレスな統合を可能にする自動化機能を備えており、「将来に対応」しています。

これにより、データロギング、リモート監視、プロセス最適化、ロボットによる対応が可能になり、鋳造所や施設をスマートマニュファクチャリングの原則に合わせることができます。

認証された耐久性と信頼性

主要メーカーは、ISO 9001認証の生産基準で機器を製造しています。この認証は、品質管理と耐久性へのコミットメントを示し、炉がダウンタイムが少なく、信頼性の高い長期的な資産であることを保証します。

あなたの目標に合った正しい選択をする

最適な誘導ソリューションは、あなたの主要な運用推進力に完全に依存します。評価を導くために、あなたの主要な目的を使用してください。

- 主な焦点が最大の生産量と速度である場合: 高い電力密度と高度な自動化を備えたシステムを優先し、迅速で連続的なワークフローを実現します。

- 主な焦点が超高純度合金または特殊金属である場合: マルチ周波数制御と実績のある誘導攪拌を備えた炉を選択し、優れた冶金結果を得ます。

- 主な焦点が運用コストの削減である場合: システムのエネルギー効率定格と、既存の生産フロアレイアウトへの直接統合能力を重視します。

- 主な焦点が施設の将来性を確保することである場合: 強力なインダストリー4.0統合機能と、実績のある耐久性を備えたソリューションを要求します。

結局のところ、最新の誘導技術への投資は、溶解に対するより正確で効率的でデータ駆動型の採用を決定することです。

要約表:

| 主要な利点 | メリット |

|---|---|

| 精密制御とマルチ周波数 | 優れた冶金品質、合金均質性、およびあらゆる金属タイプに対する最適なエネルギー伝達。 |

| 急速な加熱および冷却サイクル | スループットの向上、連続的なワークフロー、および機敏な生産スケジューリング。 |

| 固有の電磁攪拌 | 合金元素の徹底的な混合を保証し、不均一性を排除し、材料の完全性を向上させます。 |

| インダストリー4.0統合 | データ駆動型製造、リモート監視、プロセス最適化、および将来に対応した自動化。 |

| 高いエネルギー効率 | 溶解した金属トンあたりのエネルギー消費量が少なく、運用コストを削減します。 |

精密さと効率性で溶解運用を変革する準備はできましたか?

KINTEKでは、卓越した研究開発および社内製造能力を活用し、お客様固有のニーズに合わせて調整された高度な誘導溶解ソリューションを提供します。高純度合金の製造、スループットの最大化、またはインダストリー4.0との統合のいずれに焦点を当てている場合でも、当社の専門知識により、優れた冶金品質と運用効率を達成することが保証されます。

当社の最先端の誘導溶解システムがお客様の施設の将来性を確保し、成功を推進する方法について話し合うために、今すぐお問い合わせください。

ビジュアルガイド