積層造形において、真空焼結炉は、脆くて多孔質の3Dプリントされた物体を、高密度の高性能な最終部品へと変える重要な後処理ステップです。高温と制御された真空環境を組み合わせることで、結合剤を除去し、金属またはセラミック粉末を融合させ、要求の厳しい用途に必要な材料特性を実現します。

真空炉の核となる機能は、3Dプリンターが始めたものを完璧にすることです。「グリーン」パーツ—幾何学的に正しくても構造的に弱い物体—を、実際の使用に耐えうる完全に高密度で強力かつ信頼性の高いコンポーネントに変えます。

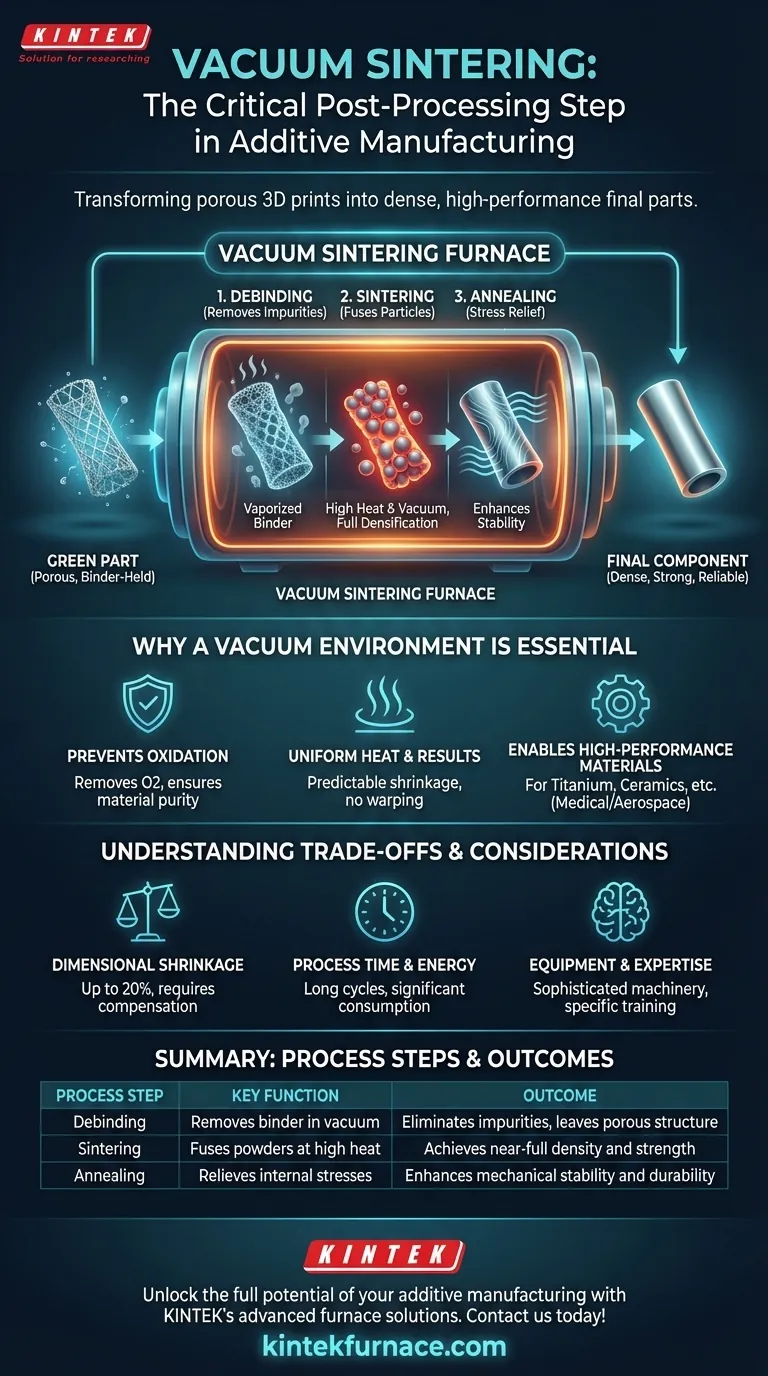

「グリーン」パーツから最終部品へ

プリントされた物体から機能部品への道のりには、いくつかの異なる熱処理プロセスが関与しており、そのほとんどが真空炉内で行われます。この制御された環境が最終的な品質を保証します。

初期の「グリーン」状態

バインダージェットなどの金属3Dプリントプロセスの後、最初の出力は「グリーン」パーツとして知られています。このパーツは正しい形状を持っていますが、ポリマー結合剤によって結合された金属粉末で構成されています。それは脆く、固体金属の機械的特性を全く持っていません。

ステップ1:不純物を除去するための脱バインダー

炉内の最初の段階は脱バインダーです。パーツは、バインダー材料が気化する温度までゆっくりと加熱されます。その後、真空システムがこれらの蒸気を安全に除去し、ゆるく結合した金属粉末からなる脆いパーツを残します。

ステップ2:完全高密度化のための焼結

次に、温度は大幅に上昇し、金属の融点には達しないものの、それに近い温度になります。これが焼結です。この高温で、金属粒子が融合し、それらの間の気孔を除去し、パーツを理論密度のほぼ100%まで高密度化します。

ステップ3:応力除去のためのアニーリング

同じ炉が、アニーリングなどの最終熱処理サイクルにもよく使用されます。このプロセスは、プリントおよび焼結段階での急速な加熱と冷却中に発生する可能性のある内部応力を緩和し、最終的にパーツの機械的強度と安定性を向上させます。

真空環境が不可欠である理由

これらの加熱プロセスを真空中で行うことはオプションではなく、高品質の結果を達成するために不可欠です。開放された炉では、パーツは台無しになるでしょう。

酸化と汚染の防止

焼結に必要な極端な温度では、反応性の高い金属は空気にさらされると瞬時に酸化します。この酸化は、弱くて脆い層を作り、パーツ全体の完全性を損ないます。真空は酸素やその他の大気汚染物質を除去し、材料の純度を確保します。

均一な加熱と予測可能な結果の確保

真空は、非常に安定した均一な加熱環境を提供します。この一貫性は、パーツが予測可能かつ均一に収縮することを保証するために重要です。不均一な加熱は、反り、内部欠陥、および失敗したコンポーネントにつながります。

高性能材料の実現

このプロセスは、チタン、ステンレス鋼、ジルコニアのような高機能セラミックスなどの高性能材料から部品を製造するために不可欠です。これらの材料は、医療用インプラント、航空宇宙部品、高精度機器など、材料の故障が許されない重要な用途で使用されます。

トレードオフの理解

真空焼結は不可欠ですが、ワークフローに統合することで、成功のために管理しなければならない特定の考慮事項が生じます。

重要な要素:寸法収縮

焼結中、パーツが高密度化するにつれて収縮します。この収縮は、しばしば最大20%にもなることがありますが、非常に予測可能です。この正確な収縮を補償するために、最初の3Dモデルを大きく設計する必要があり、慎重なエンジニアリングと材料科学の知識が求められます。

処理時間とエネルギー消費

脱バインダーと焼結は速いプロセスではありません。単一の炉サイクルは、パーツのサイズと材料によっては、何時間、場合によっては何日もかかることがあります。最新の炉は高度な断熱材でエネルギー効率を考慮して設計されていますが、依然として総生産時間とエネルギーコストのかなりの部分を占めます。

設備と専門知識

真空焼結炉は、洗練された高価な産業用設備です。正しく操作するには、異なる材料に対する加熱プロファイル、真空レベル、安全プロトコルを管理するための特定のトレーニングと専門知識が必要です。

目標に応じた適切な選択

真空焼結の統合は、最終的な用途要件に基づいた戦略的な決定です。それは、特定の積層造形技術の可能性を最大限に引き出す鍵となります。

- 材料の最高の性能を最優先する場合:機能的で荷重のかかる金属およびセラミック部品に必要な密度、強度、純度を達成するために、真空脱バインダーと焼結は必須です。

- 高い寸法精度を最優先する場合:最終的な焼結部品が仕様を満たすように、初期のCAD設計で材料の収縮を正確に計算し、補償する必要があります。

- 要求の厳しい産業向けのエンドユース部品を最優先する場合:医療、航空宇宙、高精度計装分野の厳格な基準を満たすためには、制御された真空環境によって提供される品質保証が不可欠です。

最終的に、真空焼結炉は、金属バインダージェットや同様の積層造形プロセスが真のエンジニアリンググレードのコンポーネントを製造する上で実現可能にするものです。

要約表:

| 工程ステップ | 主要機能 | 結果 |

|---|---|---|

| 脱バインダー | 真空中で結合剤材料を除去 | 不純物を除去し、多孔質構造を残す |

| 焼結 | 高温で金属/セラミック粉末を融合 | ほぼ完全な高密度と強度を実現 |

| アニーリング | 内部応力を緩和 | 機械的安定性と耐久性を向上 |

KINTEKの高度な高温炉ソリューションで、積層造形の可能性を最大限に引き出しましょう。当社のマッフル炉、管状炉、回転炉、真空炉、雰囲気炉、およびCVD/PECVDシステムは、深いカスタマイズによって裏打ちされ、高密度で信頼性の高い部品のための精密な焼結を保証します。今すぐお問い合わせください。お客様独自の実験および生産ニーズをどのように満たすことができるかについてご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃制御不活性窒素雰囲気炉

- 2200 ℃ タングステン真空熱処理焼結炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空ホットプレス炉機 加熱真空プレス管状炉