光学材料の加工において、真空アニーリング炉は極めて重要な役割を果たします。それは、材料の内部構造と表面を精製し、最大限の光学性能を達成するためです。その主な役割は、光ファイバーなどの部品の内部応力を除去して信号伝送を改善すること、および高精度レンズに使用される材料の光透過率と均一性を高めることです。これらすべては、高度に制御された汚染のない環境内で達成されます。

真空を使用する根本的な目的は、純粋な加工環境を作り出すことです。酸素のような反応性ガスを除去することにより、炉は表面の劣化を防ぎ、熱処理が材料の内部構造に純粋に対処することを可能にし、応力を緩和して均一性を向上させます。これは高性能光学部品にとって譲れない要件です。

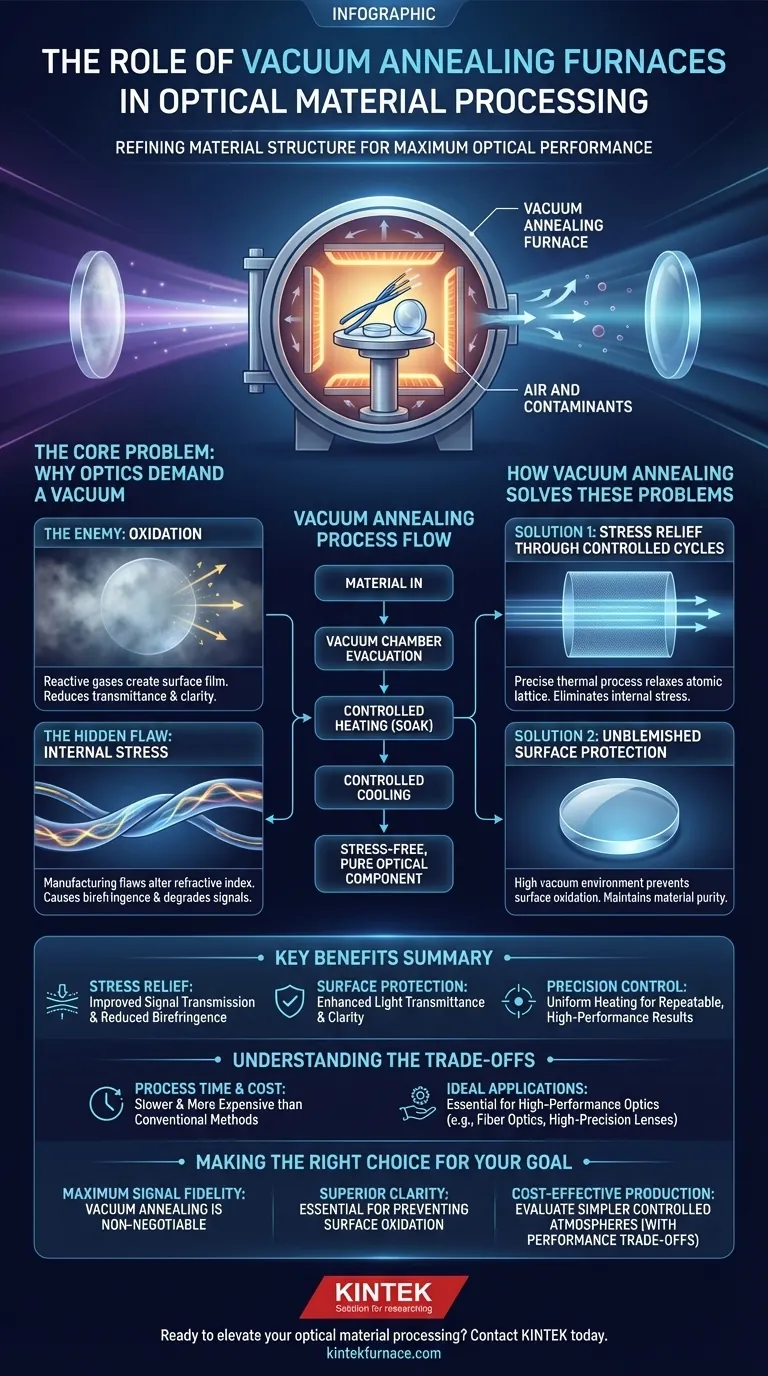

コアな問題:なぜ光学部品は真空を必要とするのか

光学用途で要求される極度の精度により、材料は欠陥に対して非常に敏感になります。真空環境は贅沢品ではなく、光学品質を低下させる中心的な問題に対する直接的な解決策です。

鮮明度の敵:酸化

アニーリングに必要な高温では、材料は空気中の酸素と容易に反応します。この酸化というプロセスは、材料の表面に薄い膜を形成します。

この酸化層は光を散乱・吸収するため、レンズやファイバーの透過率と鮮明度が著しく低下します。真空炉は、加熱が始まる前に酸素を事実上すべて除去することで、この問題を取り除きます。

隠れた欠陥:内部応力

光ファイバーの引き抜きやレンズの成形などの製造プロセスは、材料の原子構造に内部機械応力を導入します。

この応力は、材料の屈折率を予測不能な形で変化させる可能性があるため、重大な欠陥となり、光ファイバーにおける画像歪みや信号品質の低下を引き起こす複屈折(二重屈折)のような現象を引き起こします。

目標:予測可能な性能

光学システムは、光がその部品を完全に予測可能な方法で通過するという前提で設計されています。材料の不純物、表面の欠陥、または構造的な不均一性は、光を散乱、吸収、またはその経路を変化させる変数を導入し、システム全体の性能を損ないます。

真空アニーリングがこれらの問題を解決する方法

真空アニーリング炉は、制御された熱サイクルを不活性環境下で利用して光学材料を完成させる、多面的なソリューションを提供します。

制御されたサイクルによる応力緩和

アニーリングの核心は精密な熱プロセスです。材料を融点より低い特定の温度まで加熱し、一定時間保持(「保持」)した後、注意深く制御された速度で冷却します。

このプロセスにより、材料の原子格子はより安定した低エネルギー状態にリラックスして再配列するための十分なエネルギーを得ます。その結果、内部応力が大幅に低減または完全に除去されます。

傷のない表面の確保

高真空下でアニーリングサイクルを実施することにより、炉は材料が反応性ガスに接触しないことを保証します。

これにより表面酸化が防止され、材料がプロセス終了時に、入れた時と同じ純度と表面品質で出てくることが保証され、固有の光学特性が維持されます。

温度に対する精密な制御

最新の真空炉は、加熱速度、保持中の温度安定性、および冷却プロファイルに対して優れた制御を提供します。この精度は、さまざまな種類の光学ガラス、結晶、またはファイバーに対して再現性のある結果を達成し、最終的な特性を調整するために不可欠です。

トレードオフの理解

真空アニーリングは非常に効果的ですが、すべての用途に適しているわけではない実際的な考慮事項を伴う専門的なプロセスです。

プロセス時間とスループット

真空プロセスは、大気炉での処理よりも本質的に遅くなります。チャンバーを高度の真空にするために必要な時間はかなりのものになる可能性があり、大量生産においてはボトルネックになる可能性があります。

設備コストと複雑さ

真空炉は、従来のオーブンよりも高価な購入、操作、維持管理が必要な洗練された機械です。これらには、堅牢な真空ポンプ、精密なシール、高度な制御システムが必要であり、これらはすべて大きな投資を表します。

万能の解決策ではない

高コストと低いスループットのため、真空アニーリングは通常、性能が最優先される用途に限定されます。性能許容範囲が広い低グレードの光学部品の場合、より安価な制御雰囲気(窒素など)で「十分な」結果が得られる可能性があります。

目標に合わせた正しい選択

真空アニーリングを使用するかどうかの決定は、光学部品に要求される性能レベルに完全に依存します。

- 光ファイバーの最大限の信号忠実度が主な焦点である場合: 応力誘発性の信号劣化を除去し、低減衰を保証するために、真空アニーリングは必須です。

- レンズや窓の優れた鮮明度と透過率が主な焦点である場合: 光を散乱・吸収する原因となる表面酸化を防ぐために、真空環境が不可欠です。

- 重要でない部品のコスト効率の良い生産が主な焦点である場合: より単純な制御雰囲気が十分な保護を提供するかどうかを評価できますが、これは真の真空と比較すると常に性能のトレードオフを伴います。

結局のところ、真空炉の採用は、材料の純度と構造的完全性への投資であり、光学部品が設計どおりに機能することを保証します。

要約表:

| 役割 | 主な利点 |

|---|---|

| 応力緩和 | 内部応力を除去し、信号伝送を改善し、複屈折を低減 |

| 表面保護 | 汚染のない環境で酸化を防ぎ、光透過率を向上 |

| 精密制御 | 均一な加熱と冷却を可能にし、再現性の高い高性能結果を実現 |

精密さと純度で光学材料の加工を向上させる準備はできましたか?卓越した研究開発と社内製造を活用し、お客様固有の実験ニーズに対応するための深いカスタマイズを提供することで、研究室での用途における優れた鮮明度と性能を保証します。先進的な高温炉ソリューション(真空・雰囲気炉を含む)については、今すぐKINTEKにお問い合わせください。

ビジュアルガイド