現代の冶金の分野において、中周波誘導炉は非常に専門的かつ重要な役割を果たします。これらは、電磁誘導によって金属自体の中に直接熱を発生させることにより、焼鈍、焼入れ、焼戻しなどの精密な熱処理プロセスを実行するために使用されます。この方法は、加熱および冷却速度に対する例外的な制御を可能にし、エンジニアが完成した部品の硬度、強度、延性といった特定の望ましい冶金特性を実現できるようにします。

中周波誘導炉の核となる価値は、迅速で局所的、かつ高い再現性のある加熱を提供する能力にあります。この精度が、従来の炉と一線を画すものであり、材料特性が譲れない高性能アプリケーションにとって最良の選択肢となります。

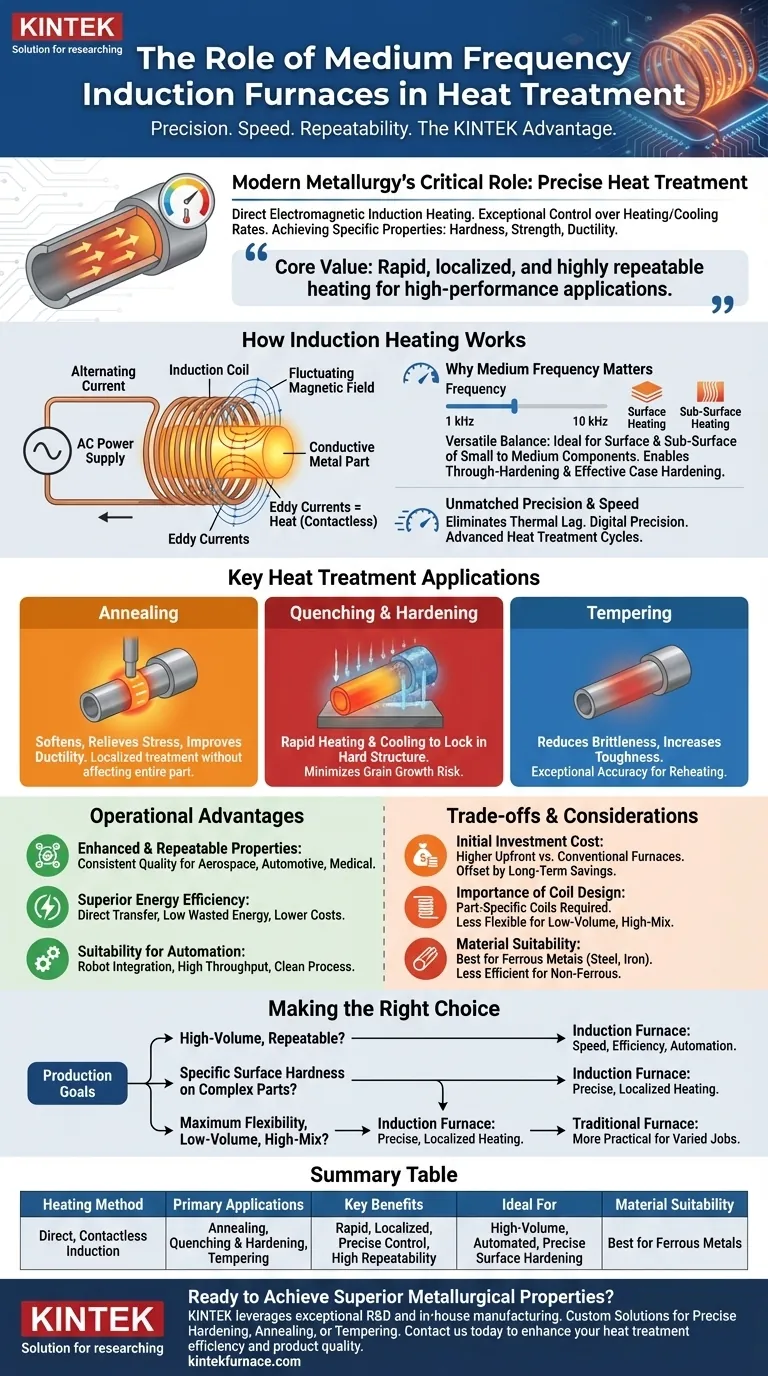

核となる原理:誘導加熱の仕組み

炉の役割を理解するためには、まずそのメカニズムを理解する必要があります。部品の周囲の空気を加熱する従来のオーブンとは異なり、誘導炉は根本的に異なり、より直接的な方法を使用します。

電磁誘導の役割

交流電流を銅コイルに通すと、変動する磁場が発生します。導電性の金属部品をこのコイル内に配置すると、磁場はその部品内に直接電流(渦電流として知られる)を誘導します。

材料がこれらの渦電流の流れに自然に抵抗することで、正確かつ迅速な熱が発生します。これは、部品自体が発熱体となる非接触プロセスです。

「中周波数」が重要な理由

交流の周波数は、熱の浸透深さを決定する重要なパラメーターです。

中周波数(通常1 kHz~10 kHz)は、多様なバランスを提供し、小型から中型の部品の表面および表層の加熱に最適です。これにより、小型部品の全体焼入れと、大型部品の効果的な表面焼入れ(ケース硬化)の両方が可能になります。

比類のない精度と速度

加熱が金属内で直接行われるため、プロセスは信じられないほど迅速かつ効率的です。温度はデジタル精度で上昇および制御でき、従来の炉に伴う熱遅延を排除します。この速度と制御は、高度な熱処理サイクルにとって不可欠です。

主要な熱処理用途

誘導加熱の独自の能力は、制御が最も重要となるいくつかの標準的な冶金プロセスにとって理想的です。

焼鈍(アニーリング)

焼鈍は、金属を軟化させ、内部応力を緩和し、延性と靭性を向上させるプロセスです。誘導加熱により、部品の特定の部分のみを軟化させ、他の部分に影響を与えることなく、非常に局所的な焼鈍が可能になります。

焼入れと焼き入れ(クエンチング&ハーデニング)

このプロセスには、金属を特定の温度まで加熱し、その後急速に冷却(焼入れ)して、より硬く、より強い結晶構造を固定することが含まれます。誘導炉の急速加熱能力は、部品が高温にさらされる時間を最小限に抑え、結晶粒の成長や表面脱炭のリスクを低減します。

焼戻し(テンパリング)

焼き入れ後、金属は実用的な用途にはもろすぎる場合があります。焼戻しは、そのもろさをある程度減らし、靭性を高めるために、より低い、精密に制御された温度で再加熱することを含みます。誘導システムの優れた温度精度は、要求される正確な焼戻し温度に到達するのに最適です。

運用の利点の理解

中周波誘導炉の採用は、材料の品質と生産効率の両方における明確な利点によって推進されています。

強化された再現性のある特性

主な利点は、優れた冶金学的成果を達成することです。加熱サイクルの精密な制御により、すべての部品が同一に処理され、一貫した品質と性能がもたらされます。これは、航空宇宙、自動車、医療産業において極めて重要です。

優れたエネルギー効率

エネルギーはワークピースに直接伝達されるため、炉壁や周囲の雰囲気を加熱するために無駄になるエネルギーはほとんどありません。これにより、放射炉や対流炉と比較してエネルギー消費量が大幅に削減され、運用コストが低減します。

自動化への適合性

誘導加熱の速度、精度、クリーンな性質により、自動化された生産ラインへの統合が容易になります。部品はロボットによってコイルに出し入れされ、高いスループットを確保し、手作業を最小限に抑えます。

トレードオフと考慮事項の認識

誘導技術は強力ですが、万能の解決策ではありません。客観的な評価には、その限界を理解することが必要です。

初期投資コスト

電源やコイルを含む誘導加熱システムの初期費用は、従来の燃料式または抵抗炉よりも高くなる傾向があります。ただし、これは長期的な運用コストの低さによって相殺されることがよくあります。

コイル設計の重要性

効率的な加熱のためには、誘導コイルをワークピースの形状に合わせて慎重に設計・成形する必要があります。これは、新しい部品設計ごとに新しいコイルが必要になる可能性があることを意味し、少量多品種生産ランに対する柔軟性が低下します。

材料の適合性

誘導加熱は、導電性の高い材料、特に鋼や鉄などの鉄系金属で最も効果を発揮します。アルミニウムや銅などの非鉄金属にも適応できますが、一般的に効率は低く、異なる周波数や電力レベルが必要になる場合があります。

プロセスに最適な選択を行う

適切な加熱技術の選択は、特定の生産および材料の目標に完全に依存します。

- 主な焦点が大量生産の再現性にある場合: その速度、エネルギー効率、自動化の容易さから、誘導炉は理想的な選択肢です。

- 複雑な部品の特定の表面硬度を達成することが主な焦点である場合: 誘導の精密な局所加熱は、部品全体を歪ませることなく、ケース硬化などのプロセスにおいて比類がありません。

- 多様な少量ジョブに対する最大の柔軟性が主な焦点である場合: 部品固有のコイルを必要としないため、従来の抵抗炉やガスバッチ炉の方が実用的で費用対効果が高い場合があります。

最終的に、これらの基本原則を理解することで、特定のエンジニアリング要件と製造目標に適切な技術を合わせることができます。

要約表:

| 側面 | 主な利点 |

|---|---|

| 加熱方法 | 電磁誘導による直接的、非接触加熱 |

| 主な用途 | 焼鈍、焼入れ・焼き入れ、焼戻し |

| 主な利点 | 迅速かつ局所的な加熱、優れた制御、高い再現性 |

| 理想的な用途 | 大量生産、自動化ライン、精密な表面硬化 |

| 材料の適合性 | 鉄系金属(鋼、鉄)に最適。非鉄金属にも適応可能 |

精密加熱で優れた冶金特性を実現する準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、先進的な高温炉ソリューションを提供しています。中周波誘導技術に関する当社の専門知識と強力な深層カスタマイズ能力を組み合わせることで、精密な焼き入れ、焼鈍、または焼戻しプロセスが必要な場合でも、お客様固有の実験的および生産的要件に合わせて調整されたシステムを提供できます。

熱処理の効率と製品の品質を向上させる方法について、今すぐお問い合わせください。

ビジュアルガイド