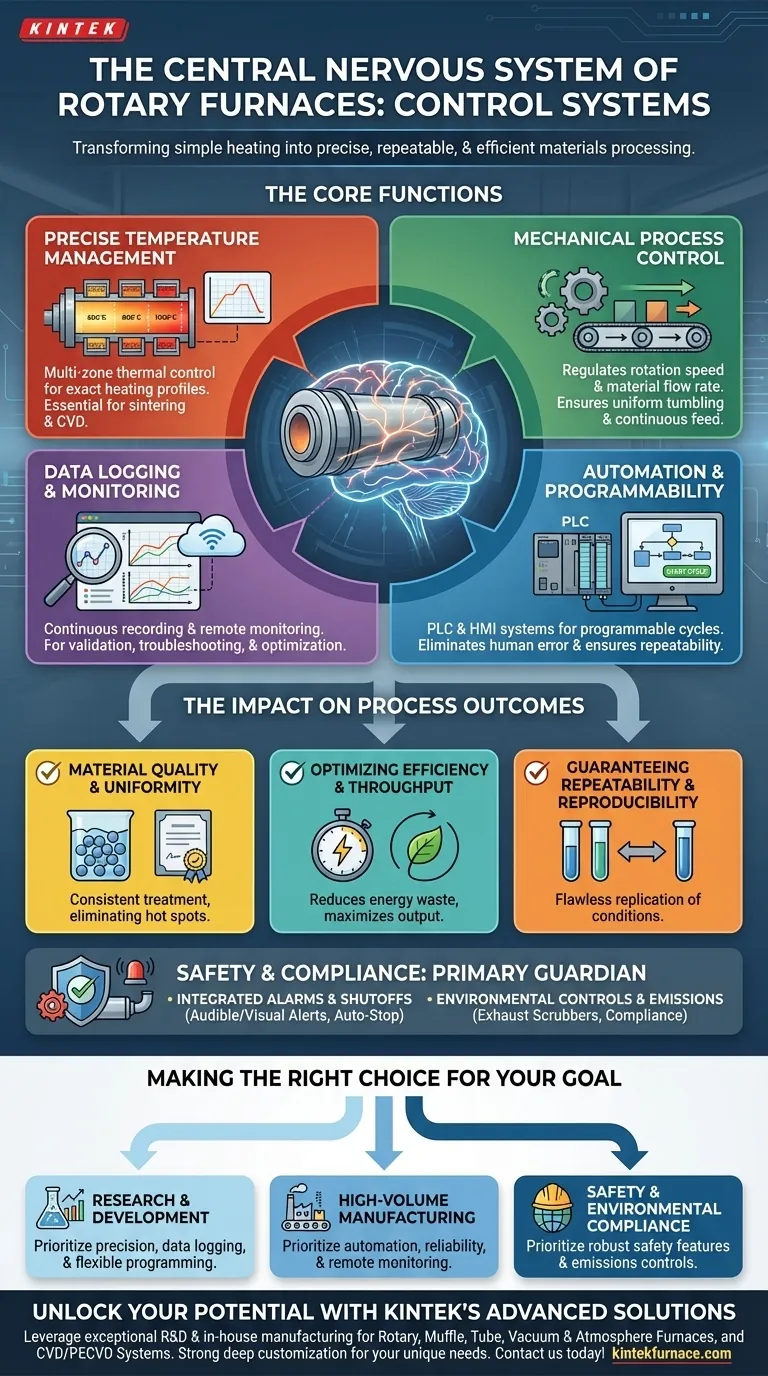

本質的に、回転炉における制御システムは、その中枢神経系として機能します。これは、すべての重要なパラメーターを監視し、プロセス全体が精度をもって動作することを保証するためにリアルタイムで調整を行う責任を負っています。これには、多ゾーン温度の管理、炉筒の回転速度、および材料の流量を管理して、一貫した高品質の最終製品を保証することが含まれます。

制御システムは、回転炉を単純な加熱装置から、正確で再現性があり、効率的な材料加工ツールへと変貌させるものです。その役割は、炉を操作するだけでなく、結果の品質を保証し、資源利用を最適化し、運転の安全性を確保することにあります。

炉制御システムの主要機能

最新の制御システムは、複数の機能を単一の統合されたユニットに統合します。これらの機能は連携して、最小限の人的介入で望ましい処理条件を達成します。

正確な温度管理

主な機能は、正確な温度設定値を維持することです。高度なシステムは多ゾーン熱制御を使用しており、長い炉筒の異なるセクションを異なる温度に保つことができ、材料が通過する際に正確な加熱プロファイルを作成します。

これにより、材料は必要とされる正確な加熱および冷却サイクルにさらされ、焼結や化学気相成長などのプロセスにとって重要です。

機械的プロセス制御

制御システムは、炉筒の回転速度を決定します。これは、材料が正しくタンブリングし、バッチ全体に均一な熱暴露をもたらすために不可欠です。

また、材料の流量も制御し、炉の熱処理能力に見合った連続的で一貫した供給を保証します。

自動化とプログラマビリティ

最新の炉は、プログラマブルロジックコントローラ (PLC) と ヒューマンマシンインターフェース (HMI) システムに依存しています。これらにより、オペレーターは処理サイクル全体を最初から最後までプログラムできます。

この自動化により、複雑な多段階のレシピが毎回完璧に実行され、ヒューマンエラーが排除され、プロセスの再現性が保証されます。

データロギングと監視

品質管理と研究の両方にとって重要な機能はデータロギングです。システムは、各ゾーンの温度、回転速度、処理時間など、すべての主要パラメーターを継続的に記録します。

このデータは、プロセス検証、トラブルシューティング、および最適化のための貴重な記録を提供します。多くのシステムは遠隔監視も可能にし、技術者が中央制御室や遠隔地から炉の状態を確認できるようにします。

プロセス結果への影響

制御システムの高度化は、製造または研究プロセスにおける具体的な改善に直接つながります。これは、運用を近似から科学へと移行させます。

材料の品質と均一性の確保

温度と回転を正確に制御することにより、システムは材料のすべての粒子が同じ処理を受けることを保証します。これにより、ホットスポットや未処理のセクションが排除され、バッチごとに並外れた材料の均一性と一貫した品質が実現します。

効率とスループットの最適化

インテリジェントな制御システムは、処理時間を最適化し、エネルギー効率を向上させます。温度をオーバーシュートすることなく必要な設定値に正確に保つことで、無駄なエネルギーを最小限に抑えます。自動化されたサイクルにより、炉はその最大有効スループットで動作します。

再現性の保証

工業生産と科学研究の両方において、結果を再現する能力は最重要です。プログラマブルな制御とデータロギングにより、全く同じ条件を完璧に再現することが可能となり、再現性のある実験結果の達成や厳格な製造基準の維持に不可欠です。

安全とコンプライアンスの重要な役割を理解する

プロセスの効率性だけでなく、制御システムは運転の安全と環境責任の主要な守護者です。

統合された安全アラームとシャットオフ

システムは、炉のすべての状態の異常を継続的に監視します。温度が安全限界を超えたり、ガス流量がずれたり、機械的故障が検出された場合、可聴および視覚アラームをトリガーし、自動安全シャットオフを開始できます。

環境制御と排出

多くの産業プロセスは、有害な粒子状物質やガスを放出します。高度な制御システムは、排気スクラバーなどの周辺機器と統合されていることがよくあります。システムは排気流を監視し、スクラバーを制御して、有害成分が放出される前に中和し、環境コンプライアンスを確保します。

目的に合った適切な選択をする

必要となる制御システムのレベルは、主な目的に直接関連しています。

- 主な焦点が研究開発の場合: 実験の再現性を確保するために、正確な多ゾーン温度制御、広範なデータロギング、および柔軟なプログラミングを備えたシステムが必要です。

- 主な焦点が大容量製造の場合: スループットを最大化し、運用コストを削減するために、自動化、信頼性、および遠隔監視を優先するシステムが必要です。

- 主な焦点が安全と環境コンプライアンスの場合: 堅牢で統合された安全アラーム、自動シャットオフ、およびスクラバーなどの排出設備を制御するシステムが必要です。

最終的に、洗練された制御システムへの投資は、回転炉の可能性を最大限に引き出し、高度な材料加工のための信頼性の高い精密な装置へと変貌させます。

要約表:

| 機能 | 主な特徴 | 影響 |

|---|---|---|

| 温度管理 | 多ゾーン熱制御、正確な設定値 | 均一な加熱と材料品質を保証 |

| 機械的制御 | 回転速度、材料流量 | 一貫した暴露とスループットを保証 |

| 自動化 | PLC、HMIシステム、プログラマブルサイクル | ヒューマンエラーを排除、再現性を確保 |

| データロギング | 継続的な監視、遠隔アクセス | 検証、トラブルシューティング、最適化を支援 |

| 安全およびコンプライアンス | アラーム、シャットオフ、環境制御 | 運用を保護し、規制基準を満たす |

KINTEKの先進的な高温炉ソリューションで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、当社は回転炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムなどの精密ツールを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズに対応し、効率、安全性、再現性を向上させます。今すぐお問い合わせください。お客様に合わせたソリューションをどのように提供できるかご相談させていただきます!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 1400℃高温石英アルミナ管状実験室炉