複合材料部品の製造プロセスは、単純な手作業から高度に自動化された高圧システムに至るまで、幅広い技術の中から選択されます。熱成形や真空成形などのプロセスも存在しますが、これらは主に熱可塑性複合材料に使用されます。特に炭素繊維エポキシなどの高性能熱硬化性材料を含むより広範な分野では、特定の性能および生産目標を達成するために、ハンドレイアップ、真空インフュージョン、樹脂トランスファーモールド(RTM)、オートクレーブ硬化などの手法が用いられます。

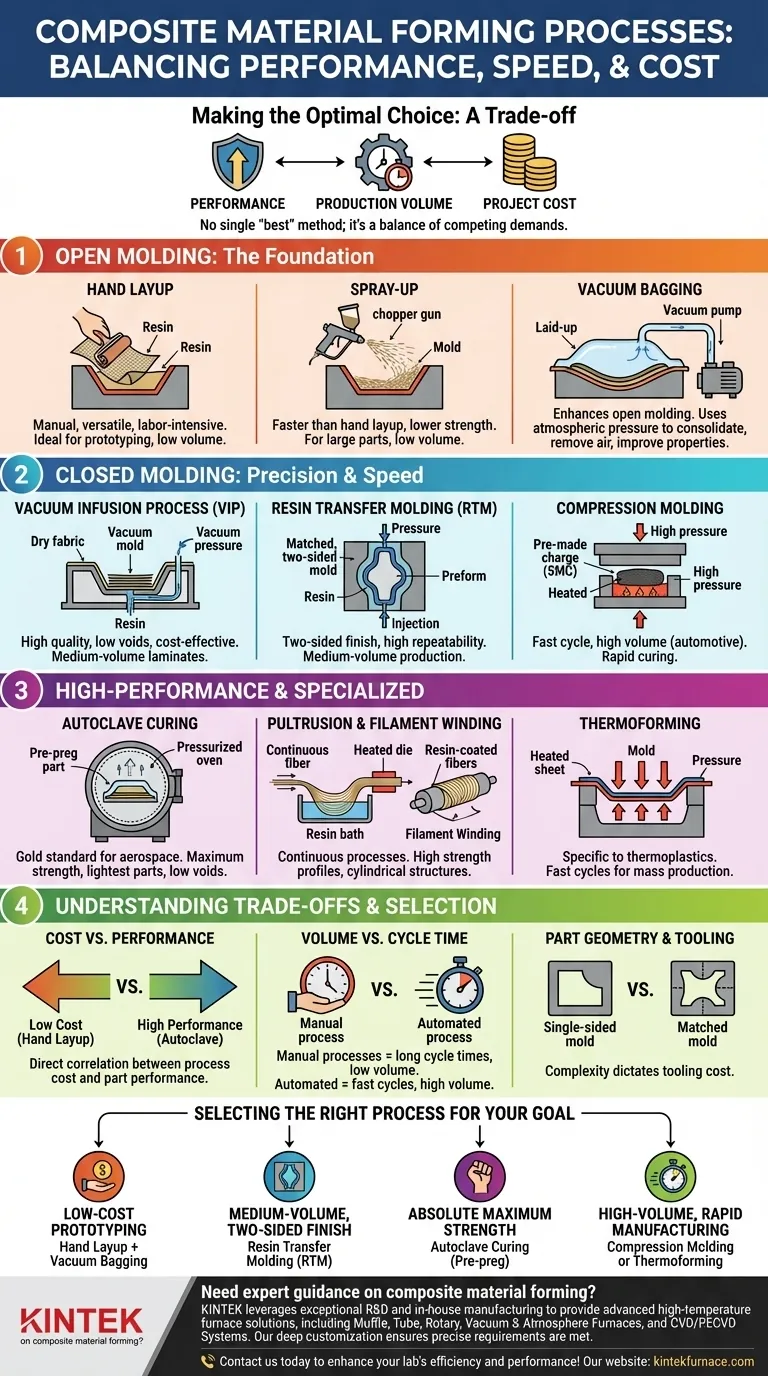

複合材料成形プロセスの選択は、最終部品に要求される性能、目的とする生産量と速度、そして全体的なプロジェクトコストという3つの要素のバランスを取る、重要なエンジニアリング上の決定です。単一の「最良」の方法というものはなく、最適な選択は常にこれらの競合する要求間のトレードオフとなります。

オープンモールド成形:複合材料の基礎

オープンモールド成形プロセスは、大気に開いた片面モールドを使用します。これらの方法は基礎的であり、柔軟性と初期の金型コストの低さを提供するため、プロトタイピングや少量生産に最適です。

ハンドレイアップ

ハンドレイアップは最も基本的な複合材料製造プロセスです。ドライな補強材(炭素繊維やガラス繊維など)をモールド内に配置し、液体樹脂をブラシやローラーで手作業で塗布します。このプロセスは非常に多用途ですが、手間がかかり、品質は技術者の熟練度に依存します。

スプレーアップ

オープンモールドのバリエーションであるスプレーアッププロセスでは、特別な「チョッパーガン」を使用します。このガンは、連続繊維を短く切断しながら、触媒を添加した樹脂と共にモールド表面に吹き付けます。大型部品の場合、ハンドレイアップよりも高速ですが、繊維が短くランダムに配向するため、通常は強度が低くなります。

真空バギング

真空バギングは単独のプロセスではなく、オープンモールド成形における重要な強化手段です。部品がレイアップされ樹脂が含浸された後、柔軟なバッグが部品の上に密閉され、真空がかけられます。生じる大気圧(最大14.7 psi)により積層板が固められ、閉じ込められた空気が除去され、余分な樹脂が絞り出され、繊維対樹脂比率と機械的特性が大幅に向上します。

クローズドモールド成形:精度と速度の獲得

クローズドモールド成形プロセスは、2つのパーツからなるマッチドモールド、または剛性モールドと柔軟なバッグを使用します。これらの方法は材料を密閉し、より良い制御、高い再現性、および部品の全側面の優れた表面仕上げを提供します。

真空インフュージョンプロセス(VIP)

真空インフュージョンでは、ドライな補強材をモールド内に配置し、真空バッグの下で密閉します。その後、慎重に配置されたポートを通じて樹脂が導入され、真空によってドライな繊維全体に行き渡ります。この方法は、優れた繊維含有量と非常に低いボイド率を持つ高品質な積層板を生成し、より複雑なプロセスに代わる費用対効果の高い選択肢となります。

樹脂トランスファーモールド(RTM)

RTMは、マッチングした二枚のモールドを使用します。ドライな繊維「プレフォーム」を内部に配置した後、モールドを締め付け、樹脂を圧力下で注入します。RTMは、高い再現性を提供し、両面に良好な表面仕上げを持つ部品を中程度の生産量で製造するのに優れています。

圧縮成形

このプロセスは、自動車の大量生産用途で主流です。シートモールディングコンパウンド(SMC)などの複合材料の既製チャージを、加熱された金属モールドに配置します。プレス機が巨大な圧力下でモールドを閉じることにより、材料がキャビティを満たし、急速に硬化します。サイクルタイムは数分と短くなることがあります。

高性能および特殊プロセス

これらのプロセスは、可能な限り最高の機械的特性を持つ部品を作成するか、特定の形状の連続的かつ自動化された生産を可能にするように設計されています。

オートクレーブ硬化

これは、航空宇宙、軍事、エリートモータースポーツ用途のゴールドスタンダードです。部品は「プリプレグ」(潜在的な樹脂があらかじめ含浸された繊維)で作られます。積層後、部品は真空バギングされ、本質的に加圧されたオーブンであるオートクレーブ内で硬化されます。高圧と精密な温度制御の組み合わせにより、可能な限り最も強く、最も軽く、ボイドのない部品が作成されます。

引抜き成形(Pultrusion)とフィラメントワインディング

これらは連続的な製造プロセスです。引抜き成形は、繊維を樹脂槽と加熱されたダイを通して引っ張り、I形鋼、ロッド、チューブなどの一定の断面形状を形成します。フィラメントワインディングは、樹脂を含んだ繊維を回転するマンドレルに巻き付け、圧力容器やドライブシャフトなどの高強度の円筒形または凸状構造を作成します。

熱成形(Thermoforming)

このプロセスは、特に熱可塑性複合材料に特有のものです。あらかじめ積層された剛性の熱可塑性複合材料シートを、軟らかくしなやかになるまで加熱します。その後、真空圧力、空気圧、または機械プレスを使用して成形されるモールドに迅速に移送されます。量産に適した非常に速いサイクルタイムを提供します。

トレードオフの理解

適切なプロセスを選択するには、品質、コスト、速度の間の妥協点を明確に理解する必要があります。プロトタイプに最適なプロセスが、量産に適していることはめったにありません。

コスト対性能

プロセスコストと部品性能の間には直接的な相関関係があります。ハンドレイアップは金型コストが非常に低いですが、繊維含有量が低くボイドが発生しやすい部品を生成します。その対極として、オートクレーブ硬化は何百万ドルもの投資が必要ですが、比類のない強度と軽さを持つ部品を生成します。

量対サイクルタイム

ハンドレイアップやオートクレーブ硬化などの手作業によるプロセスは、サイクルタイムが数時間または数日と非常に長く、少量生産にしか適していません。圧縮成形や引抜き成形などの自動化されたプロセスはサイクルタイムが数分単位であり、年間数千または数百万個の部品生産を可能にします。

部品形状と金型

部品の複雑さが金型を決定します。単純なオープン形状は安価な片面モールドを使用できます。両面に仕上げ面が必要な部品は、RTMや圧縮成形に見られるように、より高価なマッチドツーリングを必要とします。連続的なプロファイルは、引抜き成形に特有に適しています。

目的に合ったプロセスの選択

製造方法を選択する上で最も重要な要因は、プロジェクトの主要な目的です。

- 低コストのプロトタイピングまたは一点物のカスタム部品が主な焦点の場合: 真空バギングで強化されたハンドレイアップは、アクセスのしやすさと品質のバランスが最も優れています。

- 良好な両面仕上げを伴う中量生産が主な焦点の場合: 樹脂トランスファーモールド(RTM)は、その優れた再現性と外観品質から理想的な選択肢です。

- 絶対的な最大強度と最小重量が主な焦点の場合: オートクレーブで硬化されたプリプレグ材料は、ミッションクリティカルなアプリケーションにおける議論の余地のない標準です。

- 消費者向けまたは自動車部品の大量かつ迅速な製造が主な焦点の場合: 圧縮成形(熱硬化性の場合)または熱成形(熱可塑性の場合)は、必要な速度とコスト効率を提供します。

このプロセスのスペクトルを理解することは、材料そのものと同じくらい重要な戦略的な製造上の意思決定を行う力を与えてくれます。

要約表:

| プロセス | 主な特徴 | 理想的な使用例 |

|---|---|---|

| ハンドレイアップ | 手作業、低コスト、多用途 | プロトタイピング、少量部品 |

| 真空インフュージョン | 高い繊維含有量、低ボイド率 | 中量、高品質積層板 |

| 樹脂トランスファーモールド(RTM) | 両面仕上げ、再現性が高い | 中量生産 |

| オートクレーブ硬化 | 最大強度、低ボイド率 | 航空宇宙、高性能アプリケーション |

| 圧縮成形 | 高速サイクル、大量 | 自動車、量産 |

| 引抜き成形/フィラメントワインディング | 連続的、高強度 | プロファイル、円筒部品 |

複合材料成形に関する専門的なガイダンスが必要ですか? KINTEKは、卓越したR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供します。当社の強力な深部カスタマイズ能力により、お客様固有の実験要件に正確に対応できます。今すぐお問い合わせいただき、お客様のラボの効率と性能を向上させましょう!

ビジュアルガイド