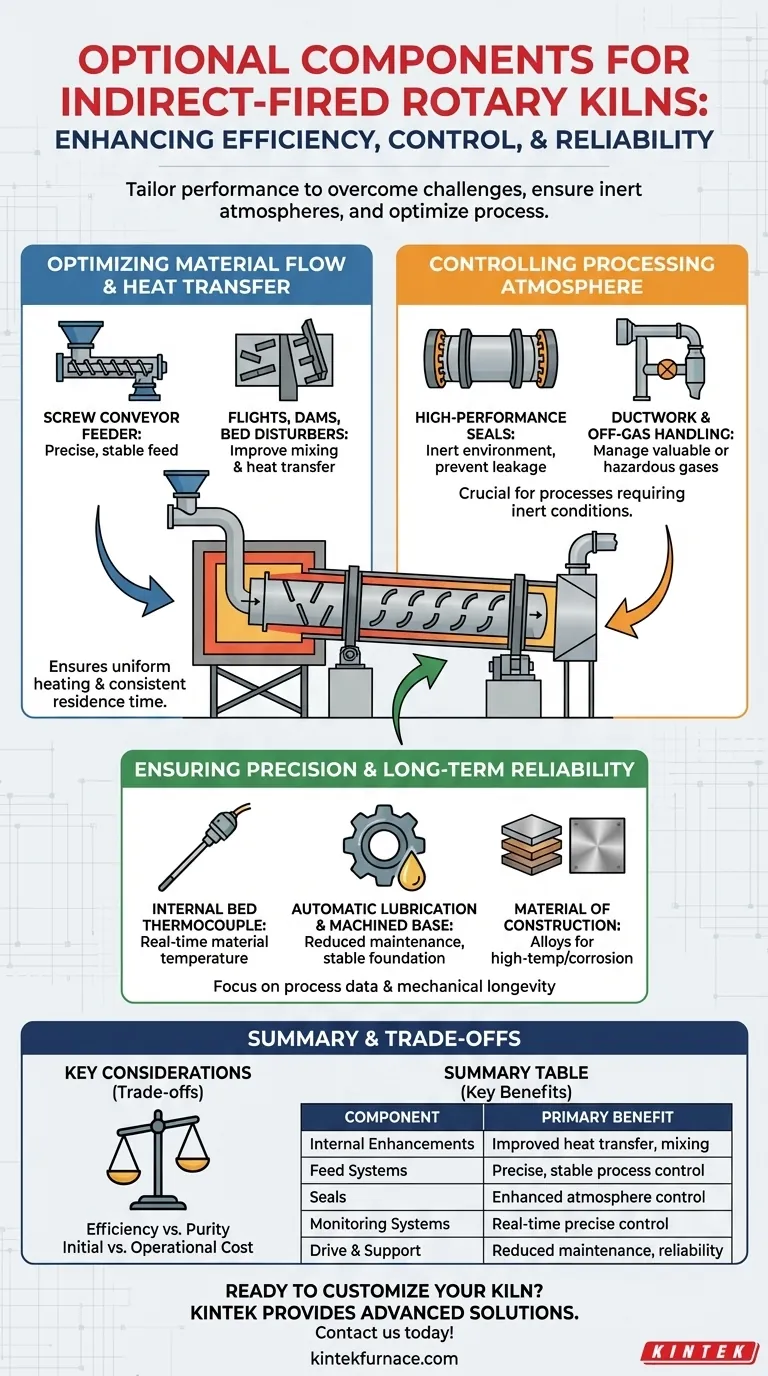

本質的に、間接加熱式ロータリーキルンは、効率を向上させ、処理雰囲気を制御し、運転の信頼性を確保するために設計されたいくつかのオプションコンポーネントで強化できます。主なオプションには、特殊な入口および排出シール、フライトやダムなどの内部強化、スクリューコンベヤなどの精密フィーダー、プロセス監視および自動メンテナンスシステムが含まれます。

オプションコンポーネントの選択は、機能を追加することではなく、間接加熱に内在する課題を戦略的に克服することです。各オプションは、キルンの性能を特定の材料と正確な処理目標に合わせて調整し、一般的な装置を特殊なソリューションに変える役割を果たします。

オプションコンポーネントの目的

間接加熱式キルンは、炉内で外部から加熱されるシリンダー内で材料を回転させることにより、材料を加熱します。この設計は、材料が燃焼ガスと接触しないため、制御されたまたは不活性雰囲気を必要とするプロセスに最適です。

しかし、この方法は熱伝達とプロセス制御に課題をもたらします。オプションコンポーネントは、これらの課題を軽減し、キルンの性能を最適化するための工学的なソリューションです。

材料の流れと熱伝達の最適化

キルン内の主要な目標は、すべての粒子が均一に加熱されることを保証することです。これを達成するためにいくつかのコンポーネントが存在します。

内部強化

フライトは、キルンの内部シェルに溶接された金属製のリフターです。キルンが回転すると、これらのフライトが材料を持ち上げ、ドラム内の加熱された雰囲気を通してカスケードさせ、熱伝達効率と混合を劇的に向上させます。

ダムは、キルン内に設置されたリングで、特定のゾーンにおける材料の滞留時間とベッド深さを増加させ、より徹底的な処理を可能にします。

ベッド攪拌器は、凝集しやすい材料において塊を分解し、均一な露出を確保するために使用される積極的な内部攪拌形式です。

供給システム

スクリューコンベアフィーダーは、正確で安定した速度でキルンに材料を導入するためにしばしば推奨されます。これにより、サージが防止され、安定したプロセスが確保され、均一な最終製品を得る上で不可欠です。

処理雰囲気の制御

間接キルンの最大の利点は、雰囲気制御です。シールは、この利点を実現するための最も重要なコンポーネントです。

入口および排出シール

標準シールは基本的なバリアを提供しますが、オプションの高性能シールは、ほぼ完璧な不活性環境を必要とするアプリケーションにとって不可欠です。これらの高度なシールは、空気の侵入を最小限に抑え、貴重なプロセスガスや微粉末の漏洩を防ぎます。

ダクトワークとオフガス処理

カスタムダクトワークは、プロセスから排出されるガスを安全かつ効率的に管理するように設計されています。これは、オフガスが貴重である可能性のある熱分解のようなアプリケーションや、スクラバーまたは他の処理システムに導かれなければならないプロセスにとって不可欠です。

精度と長期的な信頼性の確保

これらのコンポーネントは、プロセスデータとキルンの機械的寿命に焦点を当てています。

内部ベッド温度測定

炉の温度は容易に測定できますが、材料ベッドの実際の温度は異なる場合があります。オプションの内部熱電対は、材料ベッド内からリアルタイムデータを提供し、非常に正確な温度制御を可能にします。

駆動および支持システム

自動ギア潤滑システムは、メイン駆動ギアとピニオンが常に潤滑されることを保証し、摩耗を低減し、手動メンテナンスを最小限に抑えます。機械加工されたベースは、完全に平坦で水平な基礎を提供し、キルンシェルの歪みを防ぎ、駆動系とサポートローラーの長期的な完全性を確保するために不可欠です。

構造材料

キルンシェルの材料の選択は、重要な決定です。オプションは、低温アプリケーション用の炭素鋼から、高温または腐食環境用のステンレス鋼および特殊合金(インコネルなど)まで多岐にわたります。この選択は、キルンの運転限界と寿命に直接影響します。

トレードオフの理解

間接キルンのコンポーネントを選択するには、性能とコスト、複雑さのバランスを取る必要があります。

効率 vs. 純度

間接キルンの基本的なトレードオフは、絶対的なプロセスの純度と引き換えに、熱伝達効率が低いことです。フライトなどの内部構造は、この効率ギャップを埋めるのに役立ちますが、初期費用と複雑さを増加させます。

初期費用 vs. 運転費用

自動潤滑システムや機械加工されたベースなどのコンポーネントは、初期投資を増加させます。しかし、それらはキルンの寿命を通してメンテナンスの削減、ダウンタイムの減少、および運転安定性の向上を通じて、元を取ることができます。これらを怠ると、長期的にコストが高くなる可能性があります。

プロセスに最適な選択を行う

コンポーネントの選択は、完全に最終目標によって決定されるべきです。

- プロセスの純度と雰囲気制御が主な焦点である場合:最高品質の入口および排出シールに投資し、特定のプロセス化学に耐性のあるシェル合金を選択してください。

- スループットの最大化が主な焦点である場合:フライトなどの内部強化と、熱伝達と滞留時間を最適化するための内部温度測定システムを優先してください。

- 信頼性と低メンテナンスが主な焦点である場合:キルンの機械的完全性を長年にわたって確保するために、自動潤滑システムと機械加工されたベースを指定してください。

最終的に、適切に指定されたキルンは、目的のために構築された装置であり、各コンポーネントは望ましい結果を保証するために選択されます。

概要表:

| コンポーネントの種類 | 主要な例 | 主な利点 |

|---|---|---|

| 内部強化 | フライト、ダム、ベッド攪拌器 | 熱伝達の改善、均一加熱、混合の向上 |

| 供給システム | スクリューコンベアフィーダー | 精密な材料供給、安定したプロセス制御 |

| シール | 高性能入口/排出シール | 雰囲気制御の強化、ガス漏れの低減 |

| 監視システム | 内部熱電対 | リアルタイムベッド温度データ、精密制御 |

| 駆動と支持 | 自動潤滑、機械加工されたベース | メンテナンスの削減、長期的な信頼性 |

| 材料オプション | ステンレス鋼、特殊合金 | 耐食性、高温耐久性 |

優れた性能のために間接加熱式ロータリーキルンをカスタマイズする準備はできましたか?KINTEKは、卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件に正確に対応し、効率、制御、信頼性を向上させます。今すぐお問い合わせください。お客様の特定のプロセスニーズに合わせたソリューションについてご相談ください!

ビジュアルガイド

関連製品

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 真空シール連続作業回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉