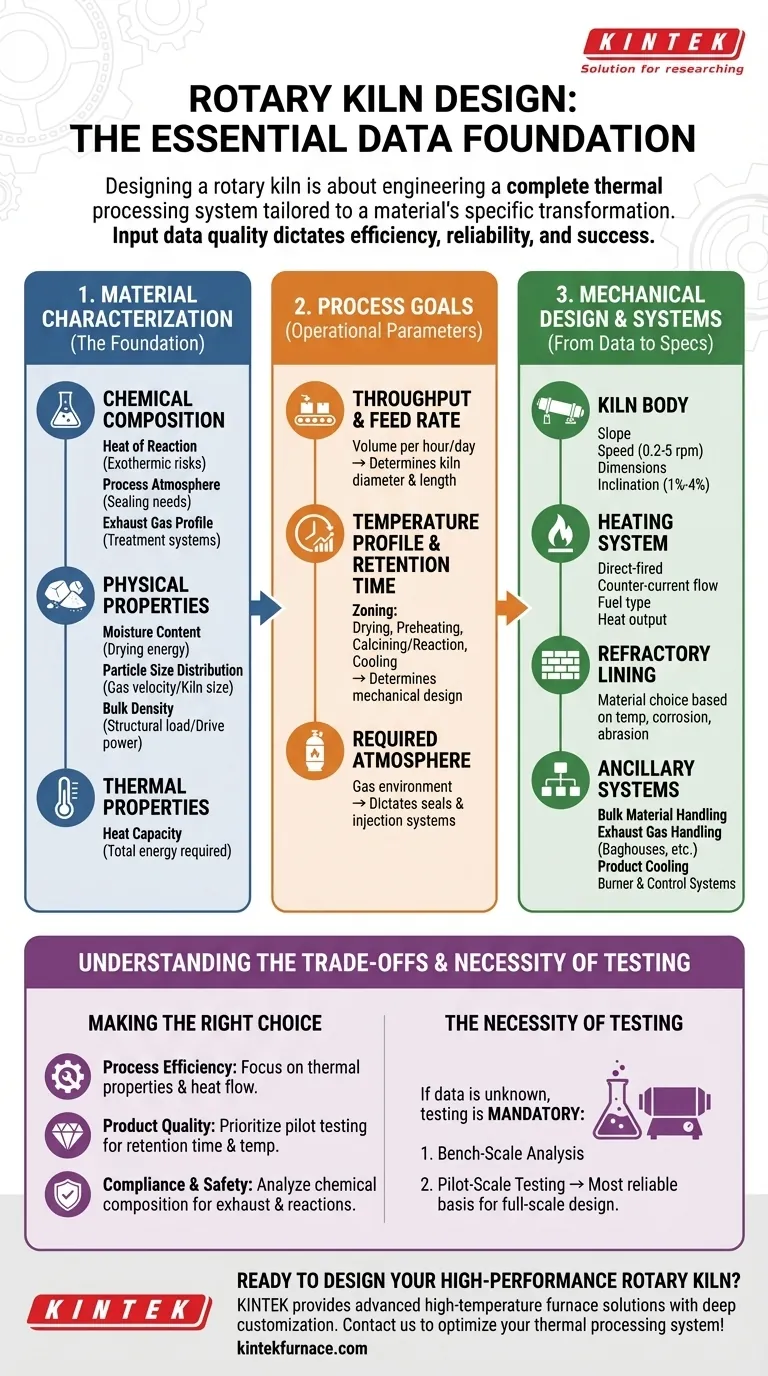

ロータリーキルンを適切に設計するためには、材料の基本特性、目的とするプロセス要件、特定の操作パラメータという3つの主要なカテゴリーにわたる包括的なデータを収集する必要があります。このデータには、材料の化学組成、水分含有量、粒度、かさ密度が含まれ、これに加え、供給速度、目標温度、必要な滞留時間といったプロセス目標も含まれます。この情報がなければ、設計は推測に基づいて行われ、それは運用上の非効率と失敗に直結します。

ロータリーキルンの設計は、単に機器を選択することではありません。材料の特定の物理的および化学的変換に合わせて調整された、完全な熱処理システムをエンジニアリングすることです。入力データの品質が、運用全体の効率性、信頼性、そして最終的な成功を直接的に左右します。

材料特性評価:設計の基盤

処理する材料は、最も重要な単一変数です。その特性は、ほぼすべての主要な設計決定を左右します。不完全な材料データは、キルン設計において最も一般的な失敗の原因となります。

化学組成

化学的構成を理解することは必須です。これは、材料が高温でどのように挙動するかを予測します。

- 反応熱:一部の材料は加熱されるとエネルギーを放出します(発熱反応)。設計では、過熱や潜在的な損傷を防ぐために、この追加の熱を考慮する必要があります。

- プロセス雰囲気:特定の化学反応には、無酸素環境や二酸化炭素を豊富に含む環境など、特定の雰囲気が必要です。これは、キルンのシーリングシステムやガス処理能力を決定します。

- 排ガスプロファイル:化学反応によって排ガスの組成が決定され、これは法的に義務付けられているガス処理システム(例:サーマル酸化装置、バグハウス)の設計に不可欠です。

物理的特性

材料の物理的形態は、キルン内での移動と熱との相互作用の仕方を決定します。

- 水分含有量:乾燥に必要なエネルギーを決定し、キルンの初期「乾燥ゾーン」の設計に影響を与えます。

- 粒度分布(PSD):微細な材料はプロセスガスによって飛ばされる可能性があり、より低いガス速度と、場合によってはより大きなキルン直径が必要です。均一なペレット状の供給は、より高いガス速度と、より小さく効率的な設計を可能にします。

- かさ密度:材料の重量は構造荷重に直接影響します。高密度の材料は、より堅牢なシェル、支持システム、およびより強力な駆動モーターを必要とします。

熱的特性

材料がどのように熱を吸収し、保持するかは、すべての熱計算の中核となる入力です。熱容量は、材料を目標温度まで上昇させるのに必要な総エネルギーを計算するために不可欠です。

プロセス目標の定義

材料を理解したら、キルンに何を達成させる必要があるかを定義する必要があります。これらの目標は、設計の主要な操作パラメータを設定します。

処理量と供給速度

これは、1時間または1日あたりに処理する必要がある材料の量です。必要な供給速度は、キルンの全体的な容積(したがって直径と長さ)を決定する主要な要因です。

温度プロファイルと滞留時間

滞留時間は、材料が所望の変換を受けるためにキルン内で費やさなければならない時間です。これは、必要な温度プロファイルと組み合わされて、キルンのコア機械設計を決定します。キルンはしばしばこのプロセスを管理するためにゾーン分けされます。

- 乾燥ゾーン:水分を除去します。

- 予熱ゾーン:材料を反応温度まで上昇させます。

- 焼成/反応ゾーン:主な化学変化が起こる最高温度領域です。

- 冷却ゾーン:製品温度を下げ始めます。

必要な雰囲気

化学反応に必要な特定のガス環境は、キルンシールの設計、および特定のガスを注入するシステムが必要かどうかを決定します。

データから機械設計へ

材料データとプロセス目標は、キルンとその支持システムの物理的仕様に直接変換されます。

キルン本体:傾斜、速度、寸法

必要な滞留時間と材料の流れ特性の組み合わせにより、キルンの長さ、直径、回転速度(通常0.2~5 rpm)、および傾斜(通常1%~4%の傾斜)が決定されます。これら4つの変数は、材料が適切な速度でキルン内を移動するように設計において操作されます。

加熱システム:バーナーと熱流

プロセスは加熱方法を決定します。ほとんどのキルンは、直接燃焼、対向流システムを使用しており、排出端のバーナーが、材料の進行方向とは逆方向に流れるガスを加熱します。これは最も熱効率の高い構成です。燃料の種類と必要な熱出力は、材料の熱的特性と処理量から計算されます。

耐火ライニング

鋼製キルンシェルの内部は、耐火ライニングによって保護されています。このライニングの材料(例:特定の種類のレンガやキャスタブルセラミック)は、最大プロセス温度、材料の化学的腐食性、およびその摩耗特性に基づいて選択されます。

トレードオフとシステムの複雑さの理解

よくある間違いは、キルンシリンダー自体にのみ焦点を当て、より大きな文脈を無視することです。

それは単なるキルンではなくシステムです

ロータリーキルンは単独で動作するものではありません。完全で機能的な設計には、補助システム全体を含める必要があります。

- バルク材料処理:材料をキルンに供給し、完成品を搬送するための装置。

- 排ガス処理:排ガスを浄化し、環境規制に適合させるためのバグハウス、スクラバー、またはサーマル酸化装置のシステム。

- 製品冷却:高温で排出された製品を安全に処理するために、しばしば別のロータリークーラーまたはその他の技術が必要です。

- バーナーおよび制御システム:燃料、燃焼、温度を管理するための完全なロジックとハードウェア。

テストの必要性

重要な材料特性が不明な場合、テストは必須です。プロセスは通常、以下を含みます。

- ベンチスケール分析:実験室での初期熱的および化学的分析。

- パイロットスケールテスト:実際の動的な環境で、滞留時間や温度などのプロセス変数を検証するために、より小型のパイロットキルンで材料を処理します。パイロットテストから得られたデータは、フルスケールの商用キルンを設計するための最も信頼できる基礎となります。

適切な設計選択を行う

設計の優先順位は、最も重要なビジネス目標によって異なります。

- プロセス効率が最優先事項の場合:材料の熱的特性に関する正確なデータを確保し、熱流を最適化し、燃料消費を最小限に抑えます。

- 最終製品の品質が最優先事項の場合:パイロットテストを優先し、必要な滞留時間、温度プロファイル、内部雰囲気を完璧に調整します。

- 規制遵守と安全性が最優先事項の場合:排ガスや潜在的な発熱反応を正確に予測するために、化学組成の分析に多大な投資を行います。

結局のところ、詳細で正確なデータを収集することが、ロータリーキルンが今後何年にもわたって効率的、信頼性高く、安全に稼働することを保証する基礎的な投資となります。

要約表:

| カテゴリー | 主要データポイント | 重要性 |

|---|---|---|

| 材料特性 | 化学組成、水分含有量、粒度、かさ密度、熱容量 | キルンの挙動、加熱要件、構造設計を決定する |

| プロセス目標 | 供給速度、目標温度、滞留時間、必要な雰囲気 | 処理量と変換の操作パラメータを設定する |

| 操作パラメータ | キルンの傾斜、回転速度、寸法、耐火ライニング | データを信頼性と効率のための機械設計に変換する |

お客様のニーズに合わせた高性能ロータリーキルンの設計をご希望ですか? KINTEKでは、優れた研究開発と自社製造を活かし、ロータリー炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深部カスタマイズ能力により、お客様独自の実験および処理要件を正確に満たすことができます。今すぐお問い合わせください。お客様の熱処理システムを最適化し、優れた効率と信頼性を実現いたします!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉