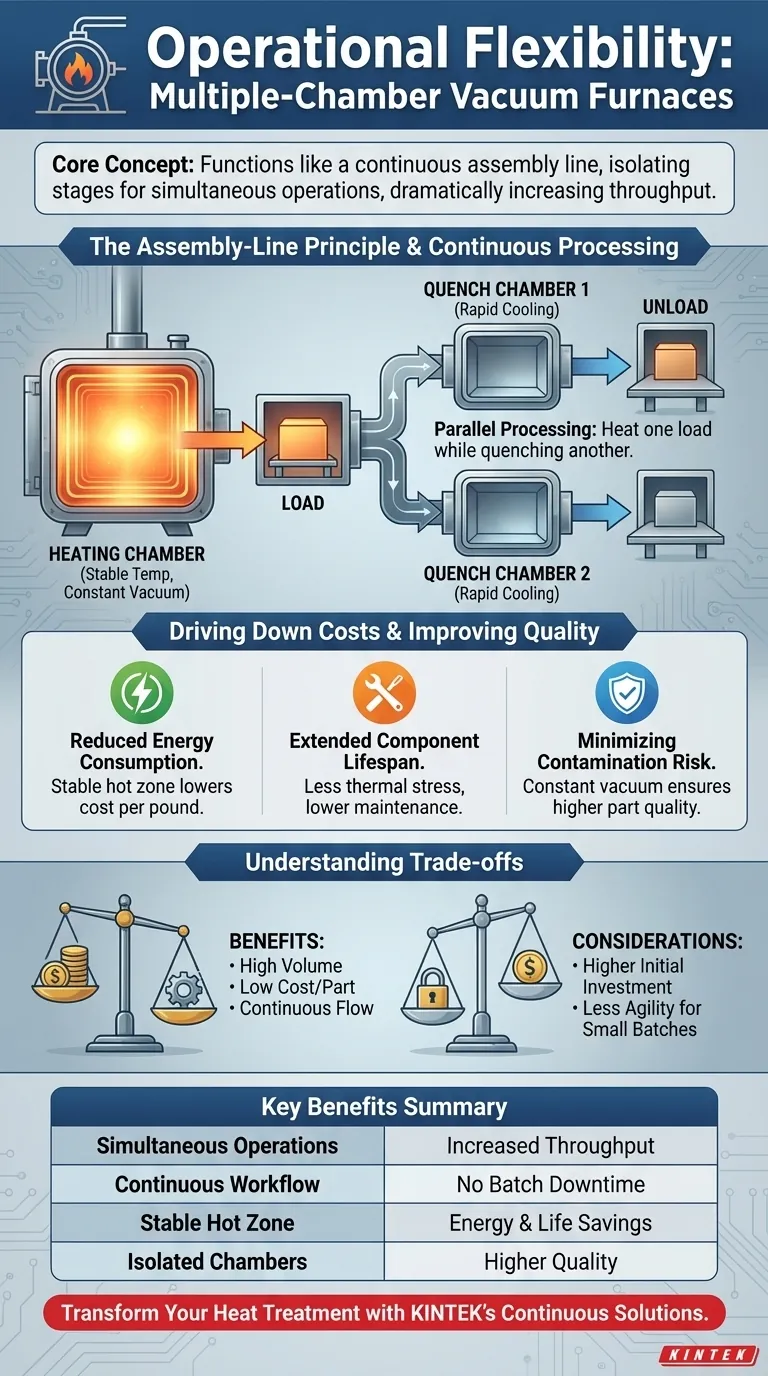

多室真空炉の運転上の柔軟性の核心は、それが単独のバッチ処理装置としてではなく、連続的な組立ラインのように機能できる能力にあります。ローディング、加熱、焼入れなどの異なる工程段階を別個の連結されたチャンバーに隔離することにより、これらのシステムは複数の操作を同時に実行できます。これにより、前のバッチが焼入れされている間に新しいバッチを加熱することが可能になり、スループットと全体的なプロセスの効率が劇的に向上します。

多室炉の真の価値は、単なる柔軟性ではなく、その柔軟性が生産モデルを根本的にどのように変えるかにあります。熱処理を停止と開始を繰り返すバッチ処理から、連続的で高効率なワークフローへと移行させ、部品あたりのコストの大幅な削減と生産性の大きな向上につながります。

連続的、高スループット処理の実現

多室設計の主な利点は、プロセスのステップを切り離す能力であり、単室炉では達成不可能な新しいレベルの効率を引き出します。

組立ラインの原則

多室炉は熱処理を連続的な流れに変えます。部品は、マスターバキュームを破ったり、単一のチャンバーが完全なサイクルを終えるのを待ったりすることなく、専用のチャンバーから次のチャンバーへと順次移動します。

この設計により、単室システムに固有の、一つのバッチが初期の排気から最終冷却まですべての時間を占有する際の重大なダウンタイムが排除されます。

同時加熱と焼入れ

最も強力な機能は、加熱サイクルと焼入れサイクルを並行して実行できることです。一つのバッチが高温ゾーンで設定温度に達している間に、既に加熱された前のバッチを別の焼入れチャンバーに移すことができます。

この並列処理により、前のバッチが移動した後すぐに次のバッチの加熱が開始されるため、炉全体の冷却と再ローディングを待つ必要がなくなり、バッチあたりの全サイクル時間が実質的に短縮されます。

バッチ間のダウンタイムの排除

単室炉では、すべてのバッチで高温ゾーンを冷却し、大気に開放し、再ロードし、その後再び真空に排気する必要があります。この絶え間ないサイクリングは、膨大な時間とエネルギーを消費します。

多室システムでは、加熱チャンバーは恒久的に真空下、または動作温度に近い状態で維持されます。ローディングチャンバーを介してバッチが導入されるため、高温ゾーンの完全性が保たれ、次のバッチの処理がほぼ即座に行えるようになります。

運転および保守コストの削減

この強化されたワークフローは、エネルギー、保守、部品の品質に関連する長期的なコストの削減に直接つながります。

エネルギー消費の削減

バッチ処理における最大のエネルギー浪費は、炉の高温ゾーンと断熱材を繰り返し加熱・冷却することです。

多室炉の高温ゾーンは安定した温度に保たれるため、エネルギーは炉構造全体を何度も加熱するのではなく、製品自体を加熱するためにのみ使用されます。これにより、処理される材料のポンドあたりのエネルギーコストが劇的に低下します。

部品寿命の延長

繰り返し発生する熱的および圧力的なサイクリングによる機械的ストレスは、炉部品の故障の主な原因です。発熱体、断熱材、チャンバー本体はすべて、各サイクル中にストレスを受けます。

多室設計では、メインの加熱チャンバーは絶え間ない圧力変化や大きな温度変動にさらされません。この安定した環境は、炉の寿命を大幅に延ばし、ケーシングの疲労を軽減し、保守コストを削減します。

汚染リスクの最小化

単室炉を大気に開放するたびに、酸化や製品品質のばらつきにつながる可能性のある水分や酸素が導入されます。

多室システムは、加熱チャンバーと移送チャンバーで一定の真空を維持することにより、より純粋な処理環境を提供し、部品の高い品質と再現性を保証します。

トレードオフの理解

強力である一方で、多室システムは万能の解決策ではありません。その利点には特定の考慮事項が伴います。

初期設備投資の高さ

複数のチャンバー、移送機構、高度な制御システムの複雑さにより、標準的な単室バッチ炉と比較して大幅に高い初期費用がかかります。この投資は、十分な生産量によって正当化される必要があります。

プロセスの俊敏性の低下

多室炉は通常、特定の反復可能な生産フローに対して最適化されています。焼入れに関しては柔軟性がありますが、確立されたワークフローから逸脱する頻繁な単発ジョブや実験的なプロセスを処理する場合、独立したバッチ炉ほどの俊敏性はありません。

構成と設置面積

多室システムのレイアウト(例:直線型、クローバーリーフ型)は、単一の炉よりも大きく複雑な設置面積を必要とします。計画段階でプラントレイアウトとマテリアルフローを慎重に検討する必要があります。クローバーリーフ型などの一部の設計は、他のチャンバーが稼働中に個々のチャンバーの保守を可能にし、保守上の利点を提供します。

目標に応じた適切な選択

適切な炉技術の選択は、貴社の生産哲学とビジネス目標に完全に依存します。

- 一貫した大量生産品の最大スループットに主に焦点を当てている場合: 多室連続システムは、組立ライン効率を達成するための決定的な選択肢です。

- 部品あたりの長期的な運転コストの最小化に主に焦点を当てている場合: 多室設計のエネルギーおよび保守の節約は、高生産環境においてほぼ確実に総所有コストを低く抑えることができます。

- 少量、多品種混合、またはR&D作業に対する多様性を主に重視する場合: 単室バッチ炉のシンプルさと低い初期コストの方が、より実用的で費用対効果の高い解決策となる可能性があります。

最終的に、多室炉の選択は、熱処理オペレーションにおいて連続フローの哲学を採用するという戦略的な決定です。

要約表:

| 特徴 | 利点 |

|---|---|

| 加熱と焼入れの同時進行 | 並列処理によるスループットの向上 |

| 連続的なワークフロー | バッチ間のダウンタイムの排除 |

| 安定した高温ゾーン | エネルギー消費の削減と部品寿命の延長 |

| 隔離されたチャンバー | 部品品質向上のための汚染の最小化 |

連続的で高スループットなソリューションで熱処理プロセスを変革する準備はできていますか?KINTEKでは、優れた研究開発と社内製造を活用し、多様な研究所に先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、これらは貴社固有の実験要件を正確に満たすための強力な深層カスタマイズ機能によって補完されています。今すぐお問い合わせいただき、当社の多室真空炉がいかに生産性を向上させ、運転コストを削減できるかをご相談ください!

ビジュアルガイド