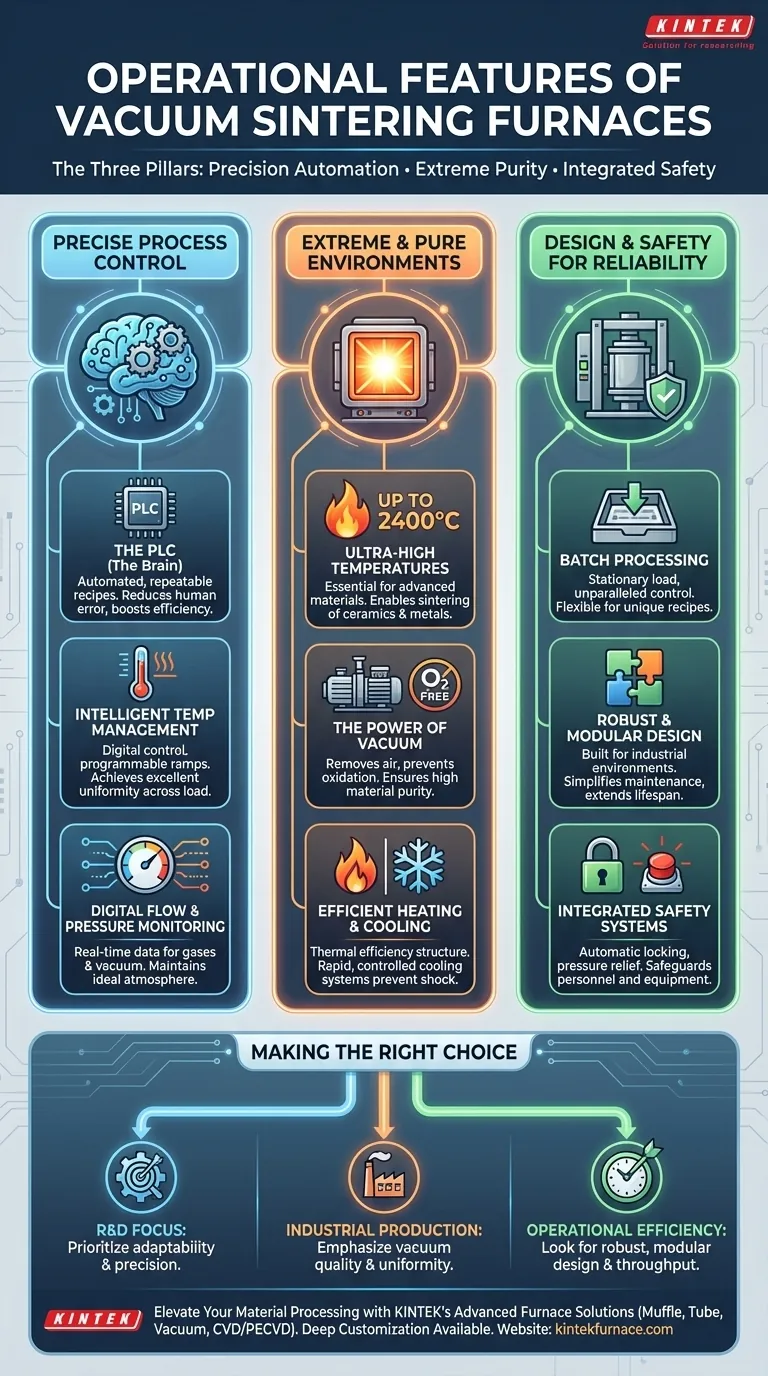

本質的に、真空焼結炉を際立たせる運転上の特徴は、精密なプロセス自動化、極限的で純粋な環境を作り出す能力、統合された安全システムという3つの原則に集約されます。これらの炉は、自動運転のためにPLC制御システムを利用し、酸素のない環境で超高温(最大2400℃)を達成し、信頼性を確保し装置を保護するために包括的なモニタリングを採用しています。

真空焼結炉は単なる高温オーブンではなく、分子レベルで材料特性を操作するように設計された、高度に制御されたシステムです。その主要な特徴は、酸素のような環境変数を排除し、加熱から冷却までの熱サイクル全体を正確に管理するように設計されています。

運転の核心:精密なプロセス制御

最新の真空炉の主要な差別化要因は、複雑なプロセスレシピを最小限の手動介入で実行できる能力です。これは、ソフトウェアとハードウェアの相乗効果によって達成されます。

PLC:炉の頭脳

プログラマブルロジックコントローラ(PLC)は、中央神経系として機能します。プログラム済みのレシピに基づいて、焼結サイクル全体を自動化します。

この自動化により、人的エラーの可能性が減少し、一貫した品質にとって極めて重要な生産効率とプロセスの再現性が劇的に向上します。

インテリジェントな温度管理

炉は、炉上または負荷自体に配置された熱電対によって導かれることが多いデジタル表示インテリジェント温度制御を使用します。これにより、温度ランプ、保持時間、冷却速度を正確にプログラムできます。

優れた温度均一性を全負荷にわたって達成することは主要な運転目標であり、すべての部品がまったく同じ熱処理を受けることを保証します。

デジタル流量および圧力監視

システムには、ガスおよび冷却水のデジタル流量監視が装備されています。これは、効率的な運転のためのリアルタイムデータを提供し、安全チェックとして機能します。

真空度とガス圧の継続的な監視は基本です。PLCはこのデータを使用してポンプとバルブを制御し、理想的な処理雰囲気を維持します。

理想的な焼結環境の創出

真空焼結における「真空」こそが、優れた材料を製造するための鍵です。炉の機能は、極端な条件下でこの特殊な環境を作り出し、維持するように構築されています。

超高温の達成

決定的な特徴は、しばしば2400℃に達する超高温を達成できる能力です。この能力は、先進セラミックス、耐火金属、その他の高性能材料の焼結に不可欠です。

真空の力

空気やその他の大気中の不純物を除去することにより、炉は加熱中の材料の酸化や汚染を防ぎます。

これは、材料の純度と完全性が最も重要となる航空宇宙、医療、エレクトロニクスの分野では不可欠です。真空誘導炉などの一部の炉は、この原理を利用して極めて高純度の鋳物製品を製造します。

効率的な加熱と冷却

内部構造は、熱伝導率が低く、熱融合性に優れているため、熱効率が最適化されており、エネルギー損失を最小限に抑えます。

制御された冷却は、加熱と同じくらい重要です。多くの炉は、熱衝撃なしに負荷を室温に安全かつ迅速に戻すために、内部循環純水冷却システムを使用します。

設計とトレードオフの理解

運転上の特徴は、信頼性、安全性、保守性を優先する設計思想の直接的な結果です。

バッチ処理:業界標準

ほとんどの真空炉はバッチ炉であり、固定された負荷が完全にプログラムされたサイクルを受けます。これにより、高温ゾーン内での複雑で故障しやすい負荷移送メカニズムの必要性がなくなります。

トレードオフとして、これは連続プロセスではありませんが、各バッチに部品の形状と材料に合わせて調整された独自のレシピを持たせることができるため、比類のない制御性と柔軟性を提供します。

堅牢な構造とモジュラー設計

これらの炉は産業環境向けに構築されており、振動、熱、腐食に対する耐性を備えています。これにより長寿命が保証されます。

モジュラー設計は主要な運転機能であり、メンテナンスとトラブルシューティングを簡素化し、ダウンタイムを最小限に抑え、装置の寿命を延ばします。

統合された安全システム

安全性は追加機能ではなく、PLCの制御ロジックに統合されています。機能には、運転中の自動ドアロックや、危険な状態を防ぐための温度と圧力の監視が含まれます。

緊急圧力開放バルブやその他の自動シャットダウンが、人員を保護し、壊滅的な装置の損傷を防ぐために設けられています。

アプリケーションに適した選択をする

各運転上の特徴の重要性は、お客様の特定の目標に完全に依存します。

- 研究開発が主な焦点の場合:最大の適応性、精密な温度制御、および小型で多様な負荷を処理できる能力を備えた炉を優先してください。

- 高純度産業生産が主な焦点の場合:真空システムの品質、温度均一性、および再現性のある自動化サイクルのためのPLCの信頼性を重視してください。

- 運転効率とアップタイムが主な焦点の場合:メンテナンスが容易な堅牢なモジュラー設計、包括的な安全システム、およびスループットを最大化するための効率的な冷却サイクルを探してください。

結局のところ、これらの運転上の特徴は連携して働き、先進材料の製造に対して精密な制御を提供します。

要約表:

| 特徴 | 説明 |

|---|---|

| PLC制御 | 精密で再現性のある焼結サイクルのための自動運転。 |

| 超高温 | 酸素のない環境で最大2400℃に達する能力。 |

| 真空環境 | 材料の純度のために酸化や汚染を防ぐ。 |

| 安全システム | 自動シャットダウンと圧力開放を備えた統合監視。 |

| モジュラー設計 | ダウンタイムを最小限に抑えるための簡単なメンテナンスとトラブルシューティング。 |

精度と信頼性で材料加工を向上させる準備はできましたか? KINTEKは、優れた研究開発と社内製造を活用し、多様な研究室に先進的な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力なカスタムメイド機能によって補完されています。研究開発、高純度生産、または運転効率のいずれに焦点を当てているかにかかわらず、私たちが優れた結果を達成するお手伝いをします。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の研究室にどのような利益をもたらすかをご相談ください!

ビジュアルガイド