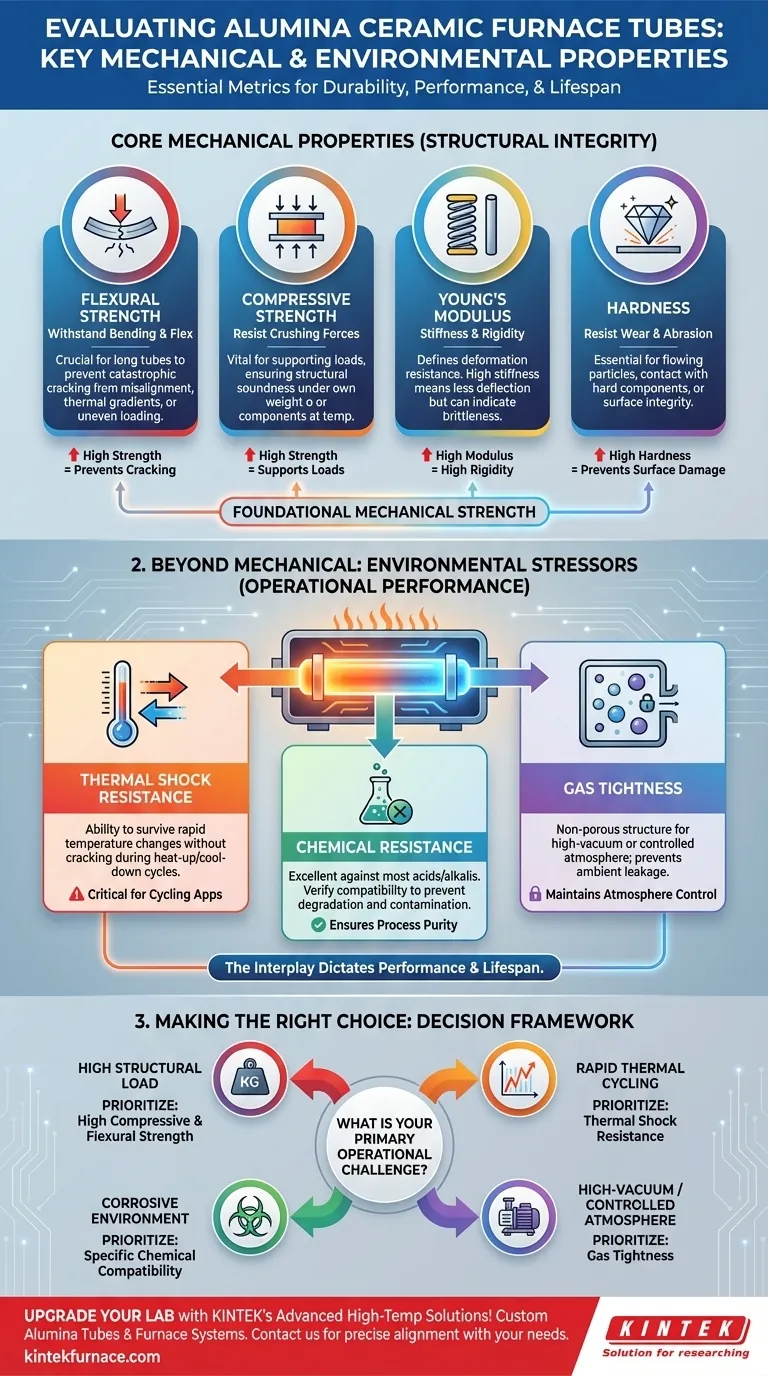

アルミナセラミック炉管を選択する際、評価すべき不可欠な機械的特性は、曲げ強度、圧縮強度、ヤング率、硬度です。これらの指標は、動作応力下での曲げ、圧縮力、表面摩耗による機械的破壊に対する耐性を総合的に定義します。

適切な炉管を選択するための鍵は、機械的特性が基礎である一方で、炉の極限環境はより広範な評価を要求するということを理解することです。機械的強度、熱衝撃耐性、化学的不活性性との相互作用が、最終的に管の性能と寿命を決定します。

主要な機械的特性の解剖

情報に基づいた意思決定を行うためには、各機械的特性が実際の性能に対して何を意味するのかを理解する必要があります。これらの値が管の構造的完全性を決定します。

圧縮強度:破砕力への抵抗

圧縮強度は、管を押しつぶしたり短くしたりしようとする力に耐える能力を測定します。これは、管が荷重を支えたり、外部圧力にさらされたりする用途において極めて重要です。

高い圧縮強度は、管が自身の重量や極端な温度下でのコンポーネントの重量によって構造的に健全性を保ち、破断しないことを保証します。

曲げ強度:曲げやたわみに耐える力

曲げ強度、または破断係数は、材料が曲げ荷重下で変形や破壊に抵抗する能力を示します。これはセラミック管にとって最も重要な特性の1つです。

炉管はその長くて細い形状から、位置ずれ、熱勾配、または不均一な荷重による曲げ応力を受けやすくなります。高い曲げ強度は壊滅的な亀裂を防ぎます。

ヤング率:剛性と硬さの理解

ヤング率(弾性率)は材料の剛性を定義します。高いヤング率は、材料が非常に硬く、荷重下でほとんど変形しないことを意味します。

高い剛性は望ましいことが多いですが、もろさと相関する場合もあります。これは究極の強度ではなく剛性の尺度であり、特定の応力下で管がどれだけたわむかを示します。

硬度:摩耗と研磨への抵抗

硬度は、引っかき傷や研磨などの局所的な表面損傷に対する管の耐性を測定します。アルミナは非常に硬い材料です。

この特性は、粒子が流動する用途、他の硬いコンポーネントとの接触、または表面の完全性が汚染防止に不可欠なプロセスにおいて重要です。

機械的特性を超えて:炉環境に不可欠な特性

炉管は、熱的および化学的ストレスが機械的ストレスと同じくらい破壊的である複雑な環境で動作します。純粋な機械的評価だけでは不十分です。

熱衝撃耐性:急激な温度変化からの生存

熱衝撃耐性とは、亀裂を生じることなく急激な温度変化に耐える能力です。これは、熱膨張、熱伝導率、曲げ強度の組み合わせによって決まります。

熱衝撃耐性の低い管は、加熱または冷却サイクル中に故障する可能性があるため、一定温度に保たれないあらゆる用途にとって極めて重要なパラメータです。

耐薬品性:腐食性雰囲気中での完全性の確保

アルミナはほとんどの酸、アルカリ、有機溶剤に対して優れた耐性を示します。ただし、プロセス内の特定の化学物質との適合性を確認する必要があります。

この特性は、管が劣化したりプロセスを汚染したりしないことを保証し、化学処理、冶金、半導体製造において不可欠です。

気密性:雰囲気制御の維持

高純度アルミナ管は非多孔質で「気密性」があります。これは、高真空用途や、制御された保護雰囲気が必要なプロセスにとって譲れない特性です。

気密性の高い管は、炉内に外気が漏れ込むのを防ぎ、さもなければプロセス環境が損なわれたり破壊されたりする可能性があります。

トレードオフと材料のニュアンスの理解

データシート上の数値は物語の一部にすぎません。製造プロセスと材料の純度が、性能に影響を与える重要なニュアンスをもたらします。

純度対性能の等式

アルミナの純度(例:99.5%対99.8%)は特性に直接影響します。高純度は一般的に耐薬品性と絶縁破壊強度を向上させますが、機械的特性とコストに影響を与える場合もあります。

「代表値」が起点である理由

強度やその他の特性の数値が「代表値」であるのには理由があります。これらは、粒度、焼結プロセス、添加剤の存在に基づいてメーカーによって異なります。

アルミナに関する一般的なガイドだけでなく、検討している特定の製品の材料データシートを常に要求してください。

お客様の用途に合わせた正しい選択

材料特性を評価するためのレンズとして、主な運用上の課題を使用してください。

- 主な焦点が大きな構造荷重の場合: 機械的故障を防ぐために、高い圧縮強度と曲げ強度を優先してください。

- 主な焦点が急激な熱サイクル場合: 加熱および冷却中の亀裂を防ぐために、熱衝撃耐性が最も重要な指標となります。

- 主な焦点が腐食性の化学環境の場合: 長寿命とプロセス汚染の防止を保証するために、何よりも特定の化学的適合性を確認してください。

- 主な焦点が高真空または制御雰囲気の場合: 環境の完全性を維持するために、気密性は譲れません。

特性を全体的に評価することで適切な材料を選択することは、高温プロセスの信頼性と成功を確保するための最初のステップです。

要約表:

| 特性 | 炉管に対する重要性 |

|---|---|

| 曲げ強度 | 荷重下での曲げや亀裂への抵抗 |

| 圧縮強度 | 破砕力と圧力への耐性 |

| ヤング率 | 剛性と硬さの指標 |

| 硬度 | 表面の摩耗や研磨の防止 |

| 熱衝撃耐性 | 急激な温度変化からの生存 |

| 耐薬品性 | 腐食性環境における完全性の維持 |

| 気密性 | 真空プロセスの雰囲気制御の確保 |

KINTEKの先進的な高温炉ソリューションで研究室をアップグレードしましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に信頼性の高いアルミナセラミックチューブとカスタム炉システムを提供します。強力な深層カスタマイズ能力により、お客様固有の実験ニーズへの正確な適合が保証され、耐久性、性能、効率が向上します。高温プロセスをどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉