簡単に言えば、箱型雰囲気炉は、金属、合金、セラミックス、先進複合材料など、幅広い材料を処理するために設計された非常に汎用性の高い装置です。焼鈍、焼結、焼入れ、固溶化処理など、最終結果を得るためにガス環境の制御が不可欠な重要な熱処理プロセス向けに設計されています。

箱型雰囲気炉を使用する決定は、炉の形状ではなく、熱処理中に化学環境を制御する必要があるという絶対的な理由によるものです。その目的は、酸化などの望ましくない反応を防ぎ、開放空気中では不可能な特定の表面改質を可能にすることです。

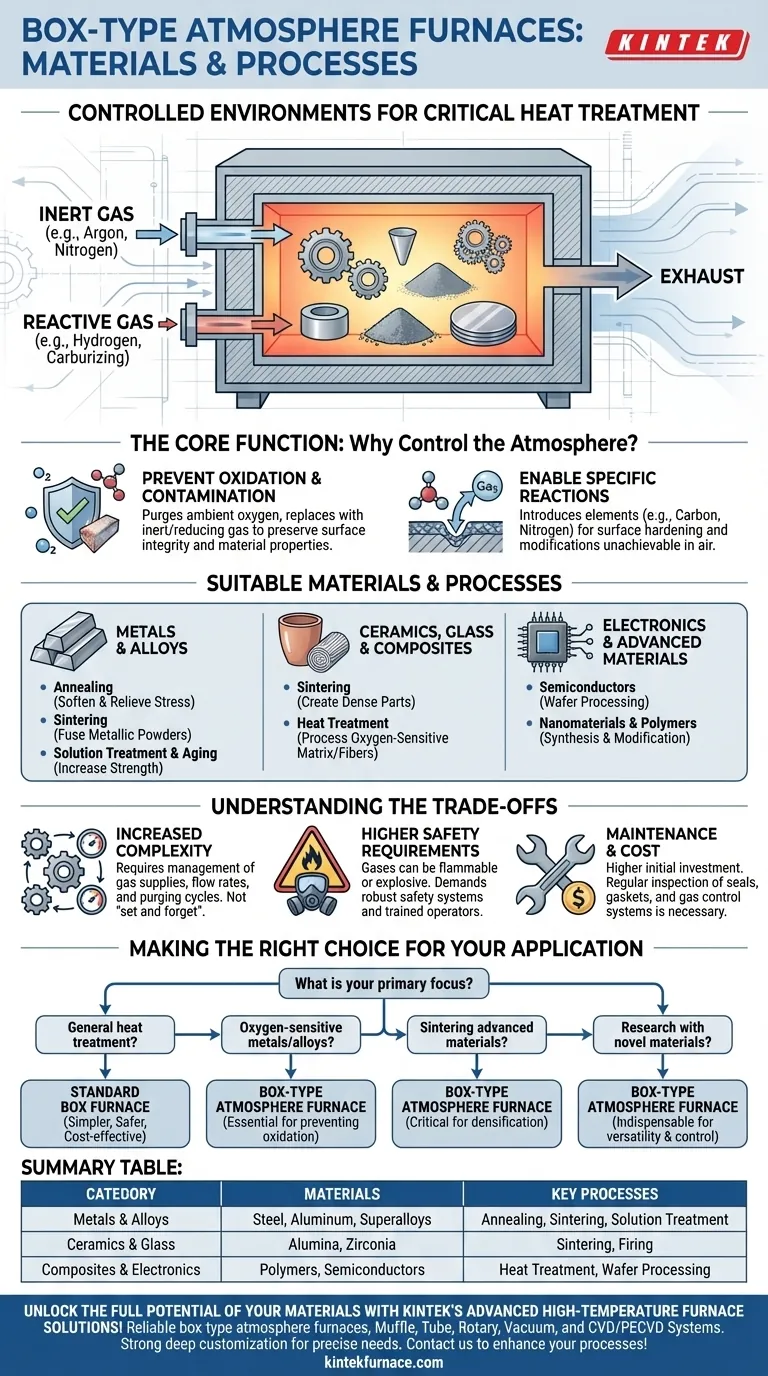

中核機能:なぜ雰囲気を制御するのか?

雰囲気炉の決定的な特徴は、密閉されたチャンバーであり、周囲の空気を特定の制御されたガスと置き換えることができます。この機能は些細なことではなく、望ましい材料特性を達成するための基礎となります。

酸化と汚染の防止

高温では、ほとんどの材料、特に金属は空気中の酸素と容易に反応します。これにより、スケール、変色、および材料特性の劣化が発生します。

雰囲気炉は酸素をパージし、それを不活性ガス(アルゴンや窒素など)または還元ガス(水素など)と置き換えて保護環境を作り出します。これにより、材料の表面が清潔に保たれ、その完全性が維持されます。

特定の材料反応の実現

一部のプロセスでは、雰囲気は保護のためだけでなく、活性成分となります。炉の制御された環境は、材料の表面に特定の元素を導入するために使用されます。

浸炭(炭素の添加)や窒化(窒素の添加)のようなプロセスは、反応性ガス雰囲気に依存して、鋼部品の表面に硬化層を形成します。これは標準的な炉では達成できない結果です。

適した材料とプロセスの詳細

炉の汎用性により、産業生産と先進研究の両方において基盤となります。

金属と合金

これは最も一般的な用途です。炉は、金属の機械的特性を定義するプロセスに使用されます。

- 焼鈍:金属を軟化させ、内部応力を緩和し、延性を向上させるために加熱および徐冷します。

- 焼結:金属粉末を融点以下で結合させて固形部品を作成する、粉末冶金における重要なプロセスです。

- 固溶化処理と時効処理:主にアルミニウムと超合金の強度と硬度を高めるための2段階プロセスです。

セラミックス、ガラス、複合材料

これらの材料は、多くの場合、正確な温度ランプとクリーンな処理環境を必要とします。

- 焼結:成形されたセラミック粉末(アルミナやジルコニアなど)を焼成して、高密度で硬い最終部品を作成します。雰囲気は、セラミックの完全性を損なう可能性のある反応を防ぎます。

- 熱処理:マトリックスまたは強化繊維が高温で酸素に敏感な複合材料を処理します。

エレクトロニクスと先進材料

高純度環境は、製造と研究にとって重要です。

- 半導体:特定の非酸化性環境が必要なウェハー処理の特定のステップで使用されます。

- ナノ材料とポリマー:研究者は、反応性が高いか、超クリーンな環境を必要とする新規材料の調製と改質にこれらの炉を使用します。

トレードオフの理解

雰囲気炉の選択には、標準的な空気炉と比較して、より高い複雑さを受け入れることが伴います。

運用上の複雑さの増加

標準的な箱型炉は、多くの場合「設定したらあとは放置」する装置です。対照的に、雰囲気炉はガス供給、流量、パージサイクルを管理する必要があります。オペレーターは、チャンバーが適切に密閉され、望ましい雰囲気が確立され維持されていることを確認しなければなりません。

より高い安全要件

水素や分解アンモニアなどの使用されるガスは、多くの場合可燃性または爆発性です。これは堅牢な安全システムを必要とします。

適切な設置には、ガス監視、漏れ検知器、防爆部品、および緊急換気が必要です。最も重要なのは、リスクと安全プロトコルを理解している専門的に訓練されたオペレーターを必要とすることです。

メンテナンスとコスト

ガス制御システム、シール、および安全インターロックの追加は、初期コストと継続的なメンテナンス負担を増加させます。ガスケットとシールは時間の経過とともに劣化し、チャンバーの気密性を確保するために定期的な検査と交換が必要です。

用途に応じた適切な選択

適切な炉の選択は、材料の要件と運用環境に完全に依存します。

- 一般的な熱処理に厳密な雰囲気制御なしで重点を置く場合:鋼の焼き戻しや基本的なセラミックの焼成などの作業には、標準的な箱型炉の方がシンプルで安全、そして費用対効果が高いです。

- 酸素に敏感な金属や合金の処理に重点を置く場合:酸化を防ぎ、焼鈍や時効処理を通じて望ましい特性を達成するためには、箱型雰囲気炉が不可欠です。

- 先進セラミックスや金属粉末の焼結に重点を置く場合:完全な緻密化を達成し、望まない化学反応を防ぐためには、制御された不活性または還元雰囲気が必要です。

- 新規または反応性材料の研究に重点を置く場合:様々なガスを扱う能力と精密なプロセス制御における炉の汎用性は、実験にとって不可欠なツールとなります。

最終的に、これらの核心原則を理解することで、単に有能なだけでなく、技術的および運用上の目標に完全に適した炉を選択することができます。

要約表:

| カテゴリ | 材料 | 主なプロセス |

|---|---|---|

| 金属および合金 | 鋼、アルミニウム、超合金 | 焼鈍、焼結、固溶化処理 |

| セラミックスおよびガラス | アルミナ、ジルコニア | 焼結、焼成 |

| 複合材料およびエレクトロニクス | ポリマー、半導体 | 熱処理、ウェハー処理 |

KINTEKの高度な高温炉ソリューションで、材料の潜在能力を最大限に引き出しましょう!卓越した研究開発と社内製造を活用し、当社は様々な研究室に信頼性の高い箱型雰囲気炉を提供しています。これにはマッフル炉、管状炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれます。当社の強力なディープカスタマイズ能力は、焼鈍、焼結、反応性材料の処理など、お客様独自の実験ニーズに合わせた正確なソリューションを保証します。今すぐお問い合わせください。お客様のプロセスをどのように強化し、優れた結果を提供できるかについてご相談ください!

ビジュアルガイド

関連製品

- 1200℃制御不活性窒素雰囲気炉

- 1700℃制御不活性窒素雰囲気炉

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 1400℃制御不活性窒素雰囲気炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用