要するに、真空炉は、材料を大気汚染から保護することが極めて重要な、幅広い熱処理プロセスに使用されます。これには、焼き入れと焼き戻し、焼きなまし、焼戻し、ろう付け、焼結、および浸炭や窒化のような特殊な表面改質が含まれます。主な利点は、優れた冶金学的特性を持つクリーンで光沢のある部品を達成できることです。

真空炉を使用する根本的な目的は、材料を加熱するだけでなく、高度に制御された非反応性の環境を作り出すことです。空気を除去することで、酸化やその他の表面反応のリスクがなくなり、従来の炉では同じ品質で達成できない処理が可能になります。

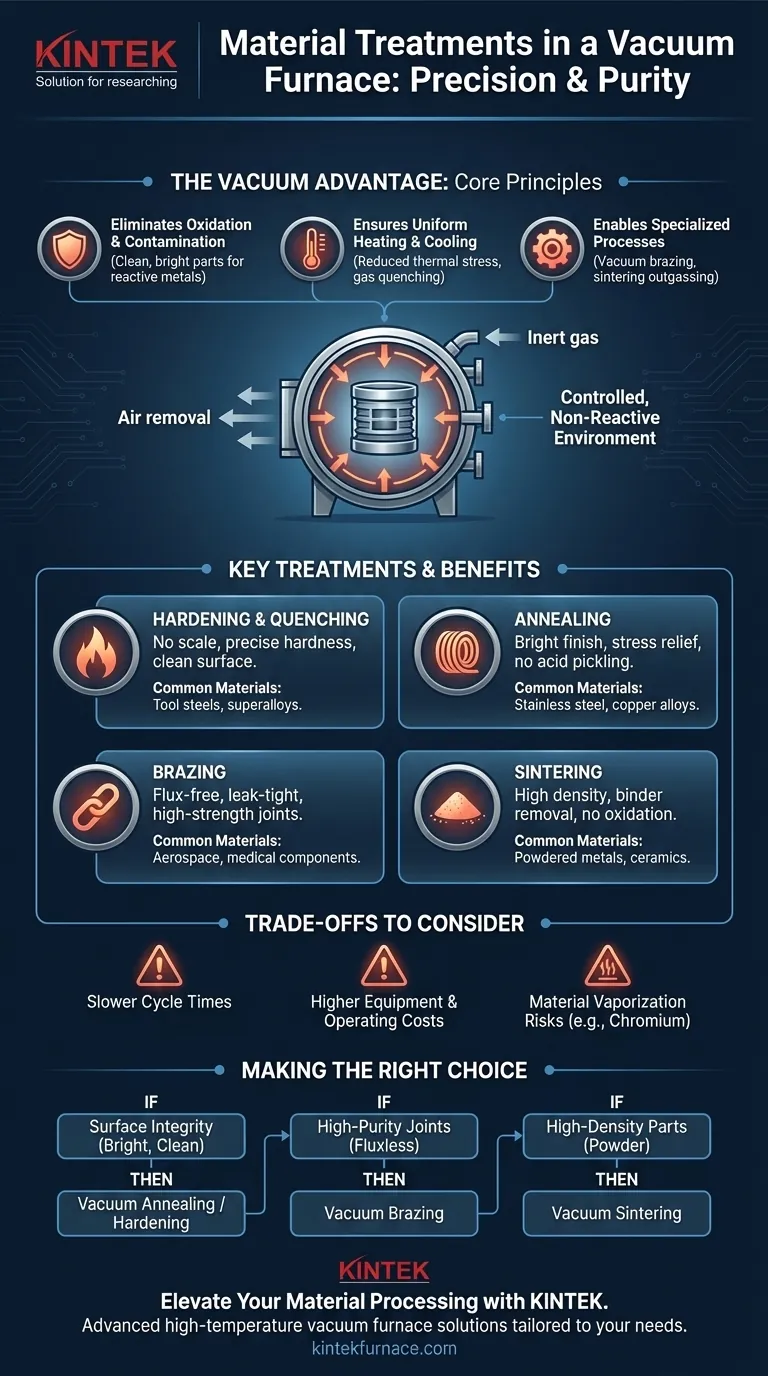

核心原理:なぜ真空を使用するのか?

真空炉は、加熱プロセス前後に密閉されたチャンバーから大気(主に酸素、窒素、水蒸気)を除去することで機能します。この一見単純なステップは、材料加工にいくつかの大きな利点をもたらします。

酸化と汚染の排除

真空の最も直接的な利点は、酸化の防止です。高温では、ほとんどの金属は酸素と容易に反応し、表面にスケールや酸化層を形成します。

これは、チタン合金、高クロムステンレス鋼、超合金などの反応性材料にとって特に重要です。真空環境は、これらの材料がクリーンで光沢を保ち、表面汚染がないことを保証します。

均一な加熱と冷却の確保

対流電流を生成する空気がなければ、熱は主に放射によって伝達されます。これにより、ワークロード全体にわたって極めて均一な加熱がもたらされ、複雑な部品の熱応力や歪みのリスクが低減されます。

冷却中には、高圧の不活性ガス(アルゴンや窒素など)を急速に導入するガス冷却と呼ばれるプロセスを使用できます。これにより、開放された空気中で発生する表面反応なしに、制御された高速冷却が可能になります。

特殊なプロセスの実現

特定のプロセスは、真空の独自の特性に依存しています。たとえば、真空ろう付けは、圧力がないことを利用して、溶融したろう材を毛細管現象によって接合部の奥深くまで引き込み、腐食性のフラックスを必要とせずに非常に強力でクリーンな接合部を作成します。

同様に、焼結中の粉末金属部品から閉じ込められたガスや結合剤を除去することを可能にし、これは脱ガスとして知られています。

主要な処理とその真空の利点

多くのプロセスは雰囲気炉と真空炉の両方で実行できますが、真空環境はそれぞれの最終結果を改善する明確な利点を提供します。

焼き入れ、急冷、焼戻し

真空中で、部品は表面スケールを形成することなく、オーステナイト化温度まで加熱できます。その後の高圧ガス冷却により、予測可能な硬度とクリーンな表面仕上げが得られ、多くの場合、後処理の洗浄や機械加工の必要がなくなります。焼戻しは、脆性を低減し、望ましい最終的な靭性を達成するために行われます。

焼きなまし

真空焼きなましは、材料を軟化させ、内部応力を緩和し、結晶構造を精製するために使用されます。ステンレス鋼や銅合金などの材料では、酸洗いやブラスト処理の必要なく、次の製造工程に進むための光沢のあるクリーンな表面を生成します。

ろう付け

真空ろう付けは、部品を接合するための最高のプロセスです。クリーンな環境は、ろう材が完全に濡れて流れ、フラックス残渣のない強力で漏れのない接合部を作成することを保証します。これは、航空宇宙、医療、半導体産業のアプリケーションに不可欠です。

焼結

粉末金属から作られた部品の場合、真空焼結は粒子を結合して固体で緻密な物体にするために使用されます。真空は、粉末圧縮段階で使用される潤滑剤と結合剤を除去し、適切な結合を妨げ、最終部品を弱める酸化を防ぐために不可欠です。

トレードオフの理解

強力であるとはいえ、真空炉はすべての熱処理ニーズに対する万能の解決策ではありません。情報に基づいた決定を下すためには、その限界を認識することが重要です。

サイクル時間の遅さ

真空を引き、環境を安定させ、制御された冷却サイクルを実行するには、同等の大気圧プロセスよりも時間がかかる場合があります。このため、真空炉は、スループットが最優先される大量生産の低マージン部品にはあまり適していません。

装置と運用コストの高さ

真空炉は、大気圧炉よりも複雑で、製造、運用、保守に費用がかかります。堅牢な真空ポンプ、精密な制御、より集中的なメンテナンススケジュールが必要です。

材料の気化リスク

深い真空下では、一部の合金元素、特に鋼のクロムは、高温で材料の表面から気化する可能性があります。これは、不活性ガスの分圧を使用することで管理できますが、プロセス制御に複雑さを加えます。

目標に応じた適切な選択

真空炉を使用するかどうかの決定は、最終製品に必要な特性によって左右されるべきです。

- 表面の完全性と光沢が主な焦点である場合:チタン、ステンレス鋼、工具鋼などの反応性材料には、真空焼きなましまたは焼き入れが理想的な選択肢です。

- 高純度で強力な接合部を作成することが主な焦点である場合:真空ろう付けは、重要なアプリケーション向けに優れた接合品質を提供するフラックスフリーのソリューションです。

- 高密度の粉末金属部品を製造することが主な焦点である場合:真空焼結は、汚染物質を除去し、可能な限り最高の機械的特性を達成するために不可欠です。

- 非反応性金属の単純な応力除去が主な焦点である場合:従来の雰囲気炉の方が費用対効果が高く、より高速なソリューションとなる場合があります。

最終的に、真空炉を活用することは、他の方法では達成できないレベルの材料品質と清浄度を達成するための戦略的な決定です。

要約表:

| 処理タイプ | 真空における主な利点 | 一般的な材料 |

|---|---|---|

| 焼き入れと急冷 | 酸化なし、クリーンな表面、精密な硬度 | 工具鋼、超合金 |

| 焼きなまし | 光沢のある仕上がり、応力除去、酸洗浄不要 | ステンレス鋼、銅合金 |

| ろう付け | フラックスフリー接合、高強度、漏れなし | 航空宇宙、医療部品 |

| 焼結 | 高密度、結合剤除去、汚染なし | 粉末金属、セラミックス |

精度と純度で材料加工を向上させる準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用して、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれ、お客様独自の実験要件を満たす強力な深いカスタマイズ機能によってすべてサポートされています。チタンのような反応性金属を扱っている場合でも、重要なアプリケーションに高純度の接合部が必要な場合でも、KINTEKは信頼性の高い、汚染のない結果を提供します。今すぐお問い合わせください。当社の真空炉がお客様のラボのパフォーマンスを最適化し、優れた成果を達成する方法についてご相談ください!

ビジュアルガイド