簡単な答えは、高温炉に使用される単一の材料はなく、代わりに特定の役割のために選択された特殊な材料のシステムであるということです。最も重要なコンポーネントは、発熱体にはタングステン、プロセスチューブにはアルミナやジルコニアなどの先進セラミックス、保持および構造フレームには耐熱鋼合金などの材料に依存します。

高温炉は単一の材料から作られるのではなく、各材料がその機能、最大動作温度、および炉の雰囲気や内容物との相互作用に基づいて正確に選択されるコンポーネントのアセンブリとして構築されます。

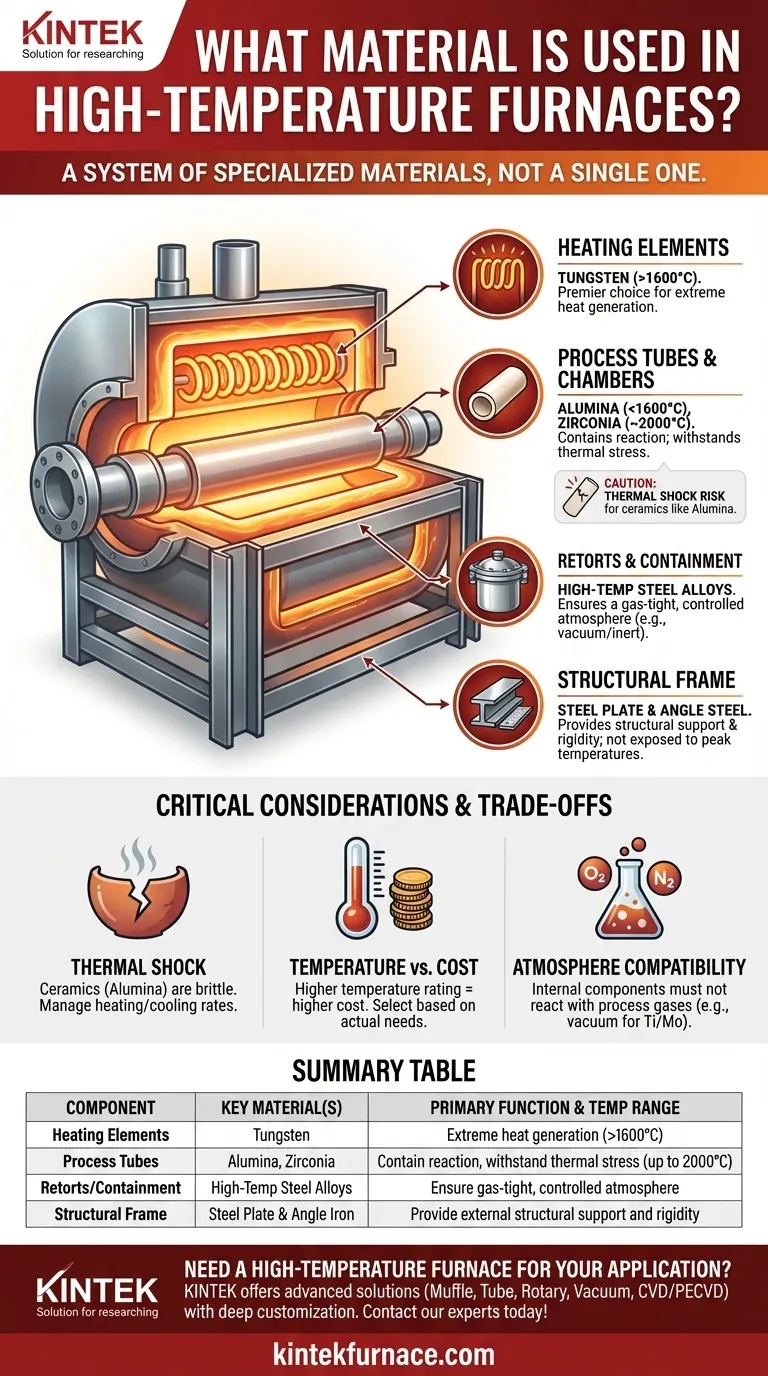

高温炉の構造

材料の選択を理解するには、炉を個別の機能ゾーンとして考える必要があります。外部フレームの材料は、極度の熱に耐えなければならないコアの材料とは大きく異なります。

発熱体:炉のエンジン

発熱体は、強烈な温度を発生させる役割を担います。ここの材料の選択は譲れず、必要な動作温度によって決まります。

1600°Cを超える用途では、タングステンが最良の選択肢です。その3422°Cの融点は、大幅な性能マージンを提供し、極度の熱発生に対して信頼性が高く耐久性のある素子となります。

プロセスチューブとチャンバー:反応の封じ込め

プロセスチューブまたは内部チャンバーは、加熱される材料を封じ込め、多くの場合特定の雰囲気を維持しながら、直接的な熱応力に耐える必要があります。

アルミナ(酸化アルミニウム)は、優れた高温耐性により、炉チューブによく使用されるセラミックスです。多くのプロセスに対してクリーンで安定した環境を提供します。

さらに高温、約2000°C(3600°F)の場合、ジルコニア(酸化ジルコニウム)チューブが必要になります。これらは、アルミナが故障する温度で優れた熱安定性を提供します。

黒鉛などの他の材料も使用されることがあり、特に真空または不活性雰囲気下での優れた熱伝導率と安定性が評価されています。

レトルトと封じ込め:制御された雰囲気の確保

多くのプロセスでは、真空や不活性ガスなど、特定の制御された雰囲気が要求されます。これには、炉内にレトルトとして知られる気密容器が必要です。

これらのレトルトは通常、耐熱鋼合金から作られています。この材料は耐久性を保証し、ガスの漏れを防ぎ、プロセスの完全性を保護します。

構造フレーム:外殻

外殻は炉の構造的完全性を提供し、断熱材と内部コンポーネントを収容します。

このフレームは通常、溶接されたアングル鋼と高品質の鋼板で作られています。これらの材料は内部のピーク温度にさらされず、強度、剛性、コスト効率のために選択されます。

トレードオフと制限の理解

適切な材料の選択には、性能、コスト、および運用上の制約のバランスを取ることが含まれます。どの材料もすべての状況に完璧ではありません。

熱衝撃の課題

アルミナチューブなどのセラミック部品は、高温では非常に強力ですが、脆く、熱衝撃の影響を受けやすいです。急激な温度変化は亀裂を引き起こす可能性があります。

一般的に、小径のセラミックチューブは、大径のものよりも熱衝撃に対する耐性が優れています。これらを使用する際は、加熱および冷却速度の慎重な制御が不可欠です。

温度とコスト

材料の温度定格とコストの間には直接的な相関関係があります。タングステンとジルコニアは驚異的な性能を提供しますが、アルミナや特殊鋼よりも大幅に高価です。

材料を過剰指定することは不必要な出費です。目標は、単に最も高い融点を持つ材料を選ぶのではなく、必要な動作温度に安全かつ確実に適合する材料を選択することです。

雰囲気と材料の適合性

炉の雰囲気は材料の選択を決定します。例えば、高温真空炉は、チタン(Ti)やモリブデン(Mo)などの反応性材料を処理するためによく使用されます。

内部の炉コンポーネントは、汚染を防ぎ部品の品質を保証するために、高温でプロセス材料やガスと反応しないように安定している必要があります。

特定のアプリケーションに最適な選択を行う

材料の選択は、特定の運用の目標によって推進される必要があります。炉はシステムであり、各部品は主要な機能をサポートするように選択されなければなりません。

- 極度の温度(>1600°C)が主な焦点の場合: 発熱体はタングステンである必要があり、プロセスチューブは最大の安定性のためにジルコニアである必要があります。

- 一般的な高温作業(<1600°C)が主な焦点の場合: アルミナセラミックチューブは、加熱および冷却サイクルを注意深く管理することを条件に、堅牢で費用対効果の高いソリューションを提供します。

- 制御された気密雰囲気が主な焦点の場合: 封じ込めを確実にするために、耐熱鋼合金で作られたレトルトが必要になります。

- 構造的安定性とサポートが主な焦点の場合: 外部フレームは、強度とコストのバランスが最も優れている標準的な鋼板およびアングル鋼で構築されます。

結局のところ、高温炉のエンジニアリングは、適切な仕事に対して適切な材料を選択するという演習なのです。

要約表:

| コンポーネント | 主要材料 | 主な機能と温度範囲 |

|---|---|---|

| 発熱体 | タングステン | 極度の熱発生(>1600°C) |

| プロセスチューブ | アルミナ、ジルコニア | 反応の封じ込め、熱応力への耐性(2000°Cまで) |

| レトルト/封じ込め | 高温鋼合金 | 気密で制御された雰囲気を確保 |

| 構造フレーム | 鋼板およびアングル鉄 | 外部の構造サポートと剛性を提供 |

特定のアプリケーション向けに構築された高温炉が必要ですか?

優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に先進的な高温炉ソリューションを提供します。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどが含まれ、お客様固有の実験要件、材料適合性、温度ニーズに正確に対応するための強力なカスタム化機能によって補完されています。

お客様の炉システムに最適な材料と設計の選択をお手伝いします。 今すぐ専門家にご相談ください!

ビジュアルガイド