その核心において、マイクロ波プラズマ化学気相成長法(MPCVD)が産業用途に適しているのは、安定性、スケーラビリティ、そして極めて高い純度のダイヤモンド膜を生成する能力という独自の組み合わせに由来します。この方法はマイクロ波エネルギーを使用してクリーンで電極のないプラズマを生成し、現代の産業の厳しい要求を満たす連続的で再現性のある製造プロセスを可能にします。

重要な知見は、MPCVDがプラズマ生成と反応チャンバー自体を切り離していることです。マイクロ波を使用することで、他の方法に内在する汚染や不安定性を回避し、産業規模で高品質の単結晶ダイヤモンドを製造するための最も信頼性が高く制御可能な技術となっています。

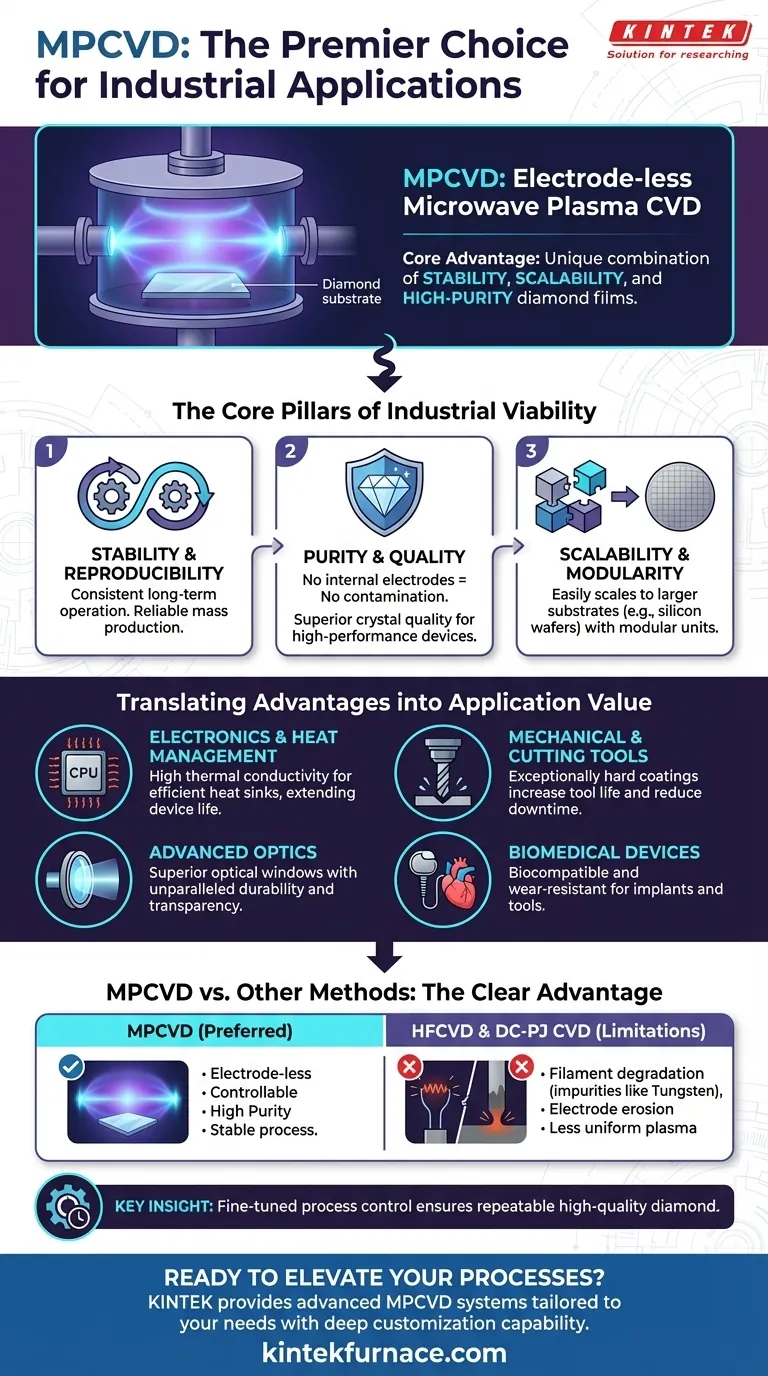

産業的実現性の核となる柱

技術が産業利用に適格であるためには、信頼性があり、再現性があり、生産要求に適応可能でなければなりません。MPCVDはこの3つの基本的な領域で優れています。

安定性と再現性

このプロセスは長期間にわたって例外的に安定しています。これにより連続運転が可能となり、これはあらゆる大量生産環境の前提条件となります。

この安定性により、半導体や精密光学機器などの用途にとって極めて重要な、バッチごとにダイヤモンド膜の品質が一貫していることが保証されます。

純度と品質:電極なしの利点

MPCVDはマイクロ波を利用してガスをプラズマに励起します。内部電極がないため、他のシステムにおける汚染の主な原因が完全に排除されます。

その結果、優れた結晶品質と不純物のないダイヤモンド膜が得られ、これは高性能電子機器や光学デバイスにとって譲れない要件です。

スケーラビリティとモジュール性

MPCVDシステムは、通常1~2kWのマイクロ波電源を使用して、モジュール式のユニットとして設計されることがよくあります。

このモジュール性により、大型基板(フルサイズのシリコンウェーハなど)に対応するためにプロセスを容易にスケールアップできます。これは、ダイヤモンドを半導体産業に統合するための重要な利点です。

技術的優位性を応用価値に変換する

MPCVDの理論上の利点は、幅広い産業で具体的な性能向上に直接結びつきます。生成されるダイヤモンドの高品質は、新たな能力を解き放ちます。

エレクトロニクスと熱管理

MPCVDダイヤモンドの高い熱伝導率は、高出力電子機器のヒートシンクとして理想的な材料となります。この効果的な放熱により、デバイスの寿命が延び、性能が向上します。

機械的および切削工具

MPCVDは極めて硬いダイヤモンドコーティングを生成します。これを切削工具に適用すると、工具寿命と性能が劇的に向上し、製造の中断時間とコストが削減されます。

高度な光学機器

MPCVDダイヤモンドの純度と完璧な結晶構造は、優れた光学窓をもたらします。これらは、過酷な環境で動作するレーザーやセンサーにとって極めて重要な、広範なスペクトルにわたる比類のない耐久性と透明性を提供します。

生物医学デバイス

ダイヤモンド膜は生体適合性があり、耐摩耗性に優れています。これにより、MPCVDは医療用インプラントや手術器具の耐久性のあるコーティングを作成するための貴重なプロセスとなり、摩耗を減らし、患者の転帰を改善します。

トレードオフの理解:MPCVD対その他の方法

MPCVDは高度な技術ですが、代替のダイヤモンド合成方法と比較すると、その利点が明確になります。その優位性は普遍的ではありませんが、高価値の用途においては顕著です。

HFCVDよりもMPCVDが好まれる理由

熱線CVD(HFCVD)は、加熱されたフィラメントを使用してガスを活性化します。このフィラメントは時間とともに劣化し、タングステンなどの不純物をダイヤモンド膜に導入し、プロセスの不安定性を引き起こします。MPCVDの電極なしの性質は、この重大な欠陥を完全に回避します。

DC-PJ CVDに対する優位性

直流プラズマジェット(DC-PJ)CVDは電極の侵食に悩まされることがあり、これも汚染物質の混入につながります。プラズマはマイクロ波によって生成されるものよりも均一性が低く、安定性に欠ける場合があり、大型基板上での単結晶ダイヤモンドに必要な高品質と制御を達成することがより困難になります。

決定要因としてのプロセス制御

結局のところ、反応条件に対する微調整された制御こそがMPCVDを際立たせている点です。ガス組成、圧力、温度を正確に管理できる能力により、高品質ダイヤモンドの再現性のある製造が保証され、要求の厳しい産業目標にとって最も信頼できる方法となっています。

お客様の用途に最適な選択

適切な成膜技術の選択は、最終的な目的に完全に依存します。コスト、品質、スケールの間のトレードオフが最も重要です。

- 最も高純度な電子グレードまたは光学グレードのダイヤモンドが主な焦点の場合: 汚染のないプロセスであるため、MPCVDが決定的な最も信頼できる選択肢です。

- 大型基板での生産規模の拡大が主な焦点の場合: MPCVDのモジュール式で安定した設計は、産業規模の製造のための明確で実績のある道筋を提供します。

- 軽微な不純物が許容されるコスト重視の耐摩耗性コーティングが主な焦点の場合: 代替方法も検討されるかもしれませんが、MPCVDは依然として優れたプロセス制御と長期的な信頼性を提供します。

ダイヤモンドの制御可能でクリーンな合成を習得することにより、MPCVDは産業がこの並外れた材料を活用して次世代技術を推進することを可能にします。

要約表:

| 主な利点 | 産業上の利点 |

|---|---|

| 安定性・再現性 | 一貫した品質による連続的で信頼性の高い製造を可能にする |

| 純度・電極なしプラズマ | 汚染を排除し、高性能電子機器および光学機器に対応 |

| スケーラビリティ・モジュール性 | 大型基板をサポートし、生産規模の容易な拡大に対応 |

| 高品質ダイヤモンド膜 | 熱管理、工具の耐久性、光学性能を向上させる |

高純度ダイヤモンドソリューションで産業プロセスを向上させる準備はできていますか? 優れた研究開発と社内製造を活用し、KINTEKは多様な研究所向けに、お客様のニーズに合わせて調整された先進的なMPCVDシステムを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせいただき、当社のMPCVD技術がお客様のアプリケーションにおけるイノベーションと効率をどのように推進できるかをご相談ください!

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉