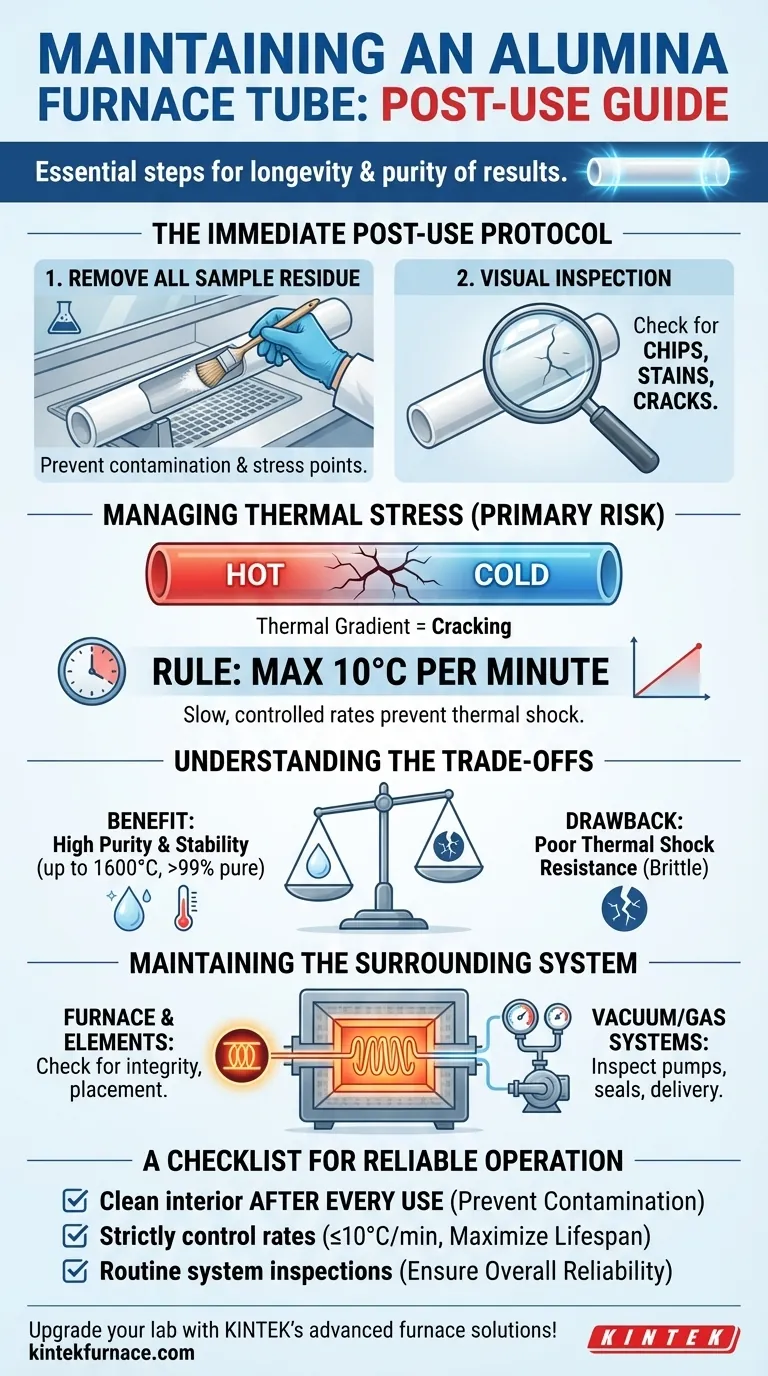

アルミナ製炉管の適切なメンテナンスは、その寿命と実験結果の純度を保証するために不可欠です。使用後の最も重要な手順は、炉管の内部が完全に清掃され、残留サンプル物質が残っていないことを確認することです。この即時の対応は、次回の実験での化学的汚染と、炉管の破損につながる局所的な応力点が発生するのを防ぎます。

アルミナ製炉管のケアの核心原則は、単なる洗浄を超えています。この材料の主な弱点は、熱衝撃に対する耐性が低いことです。したがって、寿命を延ばすためには、破滅的な亀裂の発生を防ぐために、加熱および冷却速度を細心の注意を払って制御することが必要です。

使用直後の手順

使用後の手順が、次回の成功した操作の基盤を築きます。これは、専門的な研究室環境において議論の余地のないステップです。

残留サンプル物質の完全な除去

炉が完全に冷えたら、炉管の内部を清掃する必要があります。残留物が残っていると、高温でアルミナまたは次回のサンプルと反応し、結果が損なわれる可能性があります。

これらの残留物は、次回の加熱サイクル中にホットスポットや応力集中を引き起こし、炉管が割れるリスクを高める可能性もあります。

損傷の目視検査

清掃後、簡単な目視検査を行います。新しい欠け、汚れ、またはヘアラインクラックがないか確認します。早期に損傷を発見することで、炉管がまだ安全に使用できるか、または交換が必要かを評価でき、高温運転中の壊滅的な故障を防ぐことができます。

熱応力の管理:長寿命の鍵

洗浄が汚染を防ぐのに対し、熱応力の管理は物理的な破壊を防ぐことです。これは、高純度セラミック部品の最も一般的な故障モードです。

熱衝撃が主要なリスクである理由

アルミナ(Al₂O₃)は、優れた高温安定性と化学的不活性を持ちますが、脆いセラミックです。応力に対して柔軟に変形したり、譲歩したりしません。

急激な温度変化は材料全体に熱勾配を生み出します。つまり、内面と外面の温度が異なります。この差動的な膨張または収縮は、材料の強度を容易に超え、亀裂を引き起こす可能性のある、巨大な内部応力を誘発します。

厳格な加熱・冷却速度の順守

熱衝撃を防ぐためには、常にゆっくりとした制御された加熱および冷却プロファイルを順守しなければなりません。

原則として、加熱および冷却速度は1分あたり10°Cを超えてはなりません。デリケートなプロセスや非常に大きな炉管の場合は、1分あたり5°Cの速度がさらに安全です。高温で炉を急に開けて冷却すると、ほぼ確実に炉管が破損します。

初回焼成サイクル

新品の炉管の場合、初回予備焼成(プレファイアリング)を行うことが不可欠です。これには、空の炉管を(例:5~8°C/分で)1300°Cなどの高温までゆっくりと加熱し、製造工程で生じた応力を解放するために一定時間保持することが含まれます。

トレードオフの理解

アルミナを選択することは、明確な利点と、管理しなければならない重大な欠点を持つ意図的な工学的決定です。

利点:純度と安定性

アルミナ製炉管を使用するのは、純度が高く(しばしば99%以上)、化学的に不活性であり、最大1600°Cまでの連続使用温度に耐えられるためです。これにより、炉管自体が実験の変動要因になることがなくなります。

欠点:固有の脆性

この高温安定性の代償は、材料の熱衝撃耐性が低いことです。耐性を引き換えに、化学的および熱的純度を得ています。この限界を認識することが、装置を正しく使用するための基本です。

周辺システムの維持管理

炉管は単独で機能するわけではありません。システム全体の健全性が、その性能と寿命に影響を与えます。

炉と発熱体の健全性

炉自体を定期的に検査します。発熱体が損傷しておらず、正しく配置されているかを確認します。故障している、または位置がずれている発熱体は不均一な加熱を引き起こし、アルミナ炉管に危険なホットスポットを作り出す可能性があります。

真空およびガスシステムの完全性

真空または制御雰囲気を使用する場合、メンテナンス計画にはポンプ、シール、ガス供給システムを含める必要があります。ポンプオイルの交換やシール検査については、メーカーのガイドラインに従い、安定した純粋な動作環境を確保してください。

信頼性の高い操作のためのチェックリスト

機器が信頼できる資産であり続けるように、主な目標に合わせてメンテナンスの焦点を調整してください。

- 汚染防止が主な焦点の場合: 使用のたびに炉管の内部を徹底的に清掃し、すべてのサンプル残留物を除去します。

- 炉管の寿命を最大化することが主な焦点の場合: すべての加熱および冷却速度を厳密に制御し、壊滅的な熱衝撃を避けるために10°C/分を超えないようにします。

- システム全体の信頼性が主な焦点の場合: 発熱体、シール、雰囲気制御システムを含む炉全体を検査する定期的なスケジュールを実施します。

規律ある一貫したメンテナンスこそが、お客様の投資を保護し、作業の完全性を保証する唯一の方法です。

要約表:

| メンテナンス手順 | 主なアクション | 目的 |

|---|---|---|

| 使用後の洗浄 | すべてのサンプル残留物を除去する | 化学的汚染と応力点の防止 |

| 目視検査 | 欠け、汚れ、亀裂を確認する | 故障を避けるための早期の損傷検出 |

| 熱応力管理 | 加熱/冷却速度を制御する(≤10°C/分) | 熱衝撃と亀裂の防止 |

| システム健全性チェック | 炉、素子、雰囲気システムを点検する | 均一な加熱と安定した動作の確保 |

KINTEKの高度な炉ソリューションで研究室の性能を向上させましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に高温炉を提供しています。強力な深層カスタマイズ能力により、お客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがメンテナンス手順をどのように強化し、効率を向上させるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 縦型ラボ用石英管状炉 管状炉