横型管状炉におけるゾーン加熱とは、炉の加熱室を「ゾーン」と呼ばれる独立して制御される複数の明確なセクションに分割する設計原理です。標準的な炉が均一な温度を作り出すために1つの加熱ゾーンを持つ一方、多ゾーン炉は複数のゾーンを使用して、その均一性を完璧にするか、あるいは意図的にチューブの長さに沿って特定の温度勾配を作り出します。

ゾーン加熱の核心概念は、単純な均一加熱から精密な熱プロファイル制御へと移行することです。炉全体に対する単一の「オン/オフ」スイッチの代わりに、サンプルが経験する温度環境を微調整するための複数の制御を得ることができます。

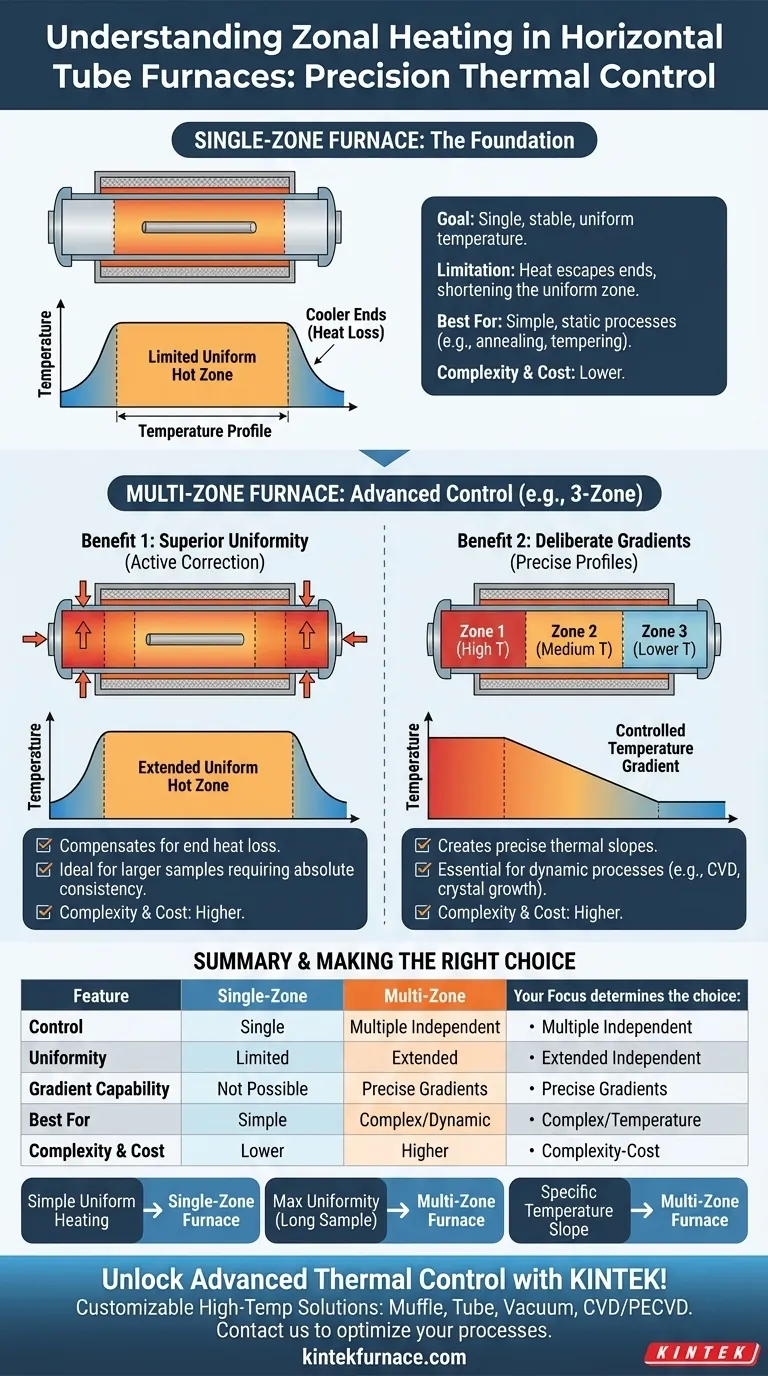

基本:単一ゾーン炉

均一性の目標

単一ゾーン炉は、1組の加熱要素と1つのコントローラーを持っています。その主な目標は、中央の「ホットゾーン」全体にわたって、単一の安定した均一な温度を作り出すことです。

この設計は、焼鈍、焼戻し、または基本的な材料合成など、サンプル全体を一定期間同じ温度に保持する必要がある多くの一般的な用途に理想的です。

固有の物理的限界

よく設計された単一ゾーン炉であっても、熱はチューブの端から自然に逃げます。これにより、実際の均一なホットゾーンは炉の加熱長よりも短くなり、冷却された端に向かって温度が低下します。

進歩:多ゾーン制御

多ゾーン炉は、一般的に3つのゾーンを持ち、チューブの異なるセクションを独立して制御することで、単一ゾーン設計の限界に対処します。これにより、2つの大きな利点が得られます。

優れた温度均一性の実現

3ゾーン炉は、中央のメインゾーンと2つの小さなエンドゾーンを持っています。エンドゾーンをわずかに高い温度に設定することで、チューブの開口部で発生する熱損失を積極的に補償することができます。

この「アクティブ補正」は、自然な温度低下に対抗し、チューブ内の完全に均一なホットゾーンの長さを大幅に延長します。これは、より大きなサンプルを処理する場合や、絶対的な温度の一貫性が要求される場合に不可欠です。

意図的な温度勾配の作成

多ゾーン加熱のもう1つの重要な応用は、制御された温度勾配、つまりチューブの一端からもう一方の端に向かって徐々に温度が変化する傾斜を作り出すことです。

各ゾーンは異なる温度に設定され、精密な熱プロファイルを可能にします。これは、化学気相成長法(CVD)や結晶成長など、サンプルやガスが炉を通過する際に異なる段階の反応が異なる温度で起こる必要がある特殊なプロセスに不可欠です。

トレードオフの理解

シンプルさ vs 複雑さ

単一ゾーン炉は操作が簡単で、より手頃な価格であり、故障箇所も少なくなっています。その固有の均一性が十分である用途にとっては、堅牢な主力機器です。

多ゾーン炉はより複雑で高価です。より洗練されたコントローラーと、強化された均一性や特定の勾配のためであれ、望ましい熱プロファイルをプログラムして安定させるためのオペレーターのより深い理解が必要です。

アプリケーションの特異性

どちらが「より良い」かではなく、タスクにどちらが適切かという選択です。単純な焼鈍プロセスに多ゾーン炉を使用することは、不必要なコストと複雑さを追加する過剰な選択となる可能性があります。逆に、単一ゾーン炉で精密な勾配を達成しようとすることは不可能です。

目標に合った適切な選択をする

炉を選択する際、そのゾーン構成はプロセス要件によって完全に左右される重要な決定です。

- 静的なプロセス向けにシンプルで均一な加熱が主な焦点である場合:単一ゾーン炉が最も費用対効果が高く信頼できる選択肢です。

- 長いサンプル長にわたって温度均一性を最大化することが主な焦点である場合:端からの熱損失を積極的に補償するために、3ゾーン炉が必要です。

- 動的なプロセス向けに特定の温度傾斜を作成することが主な焦点である場合:多ゾーン炉が制御された熱勾配を達成する唯一の方法です。

究極的には、ゾーン加熱を理解することで、特定の科学的または産業プロセス向けの熱環境を制御するために必要な精密なツールを選択できるようになります。

要約表:

| 特徴 | 単一ゾーン炉 | 多ゾーン炉 |

|---|---|---|

| 制御 | 単一温度ゾーン | 複数の独立したゾーン |

| 均一性 | 限られたホットゾーン、端での熱損失 | アクティブ補正による拡張された均一ホットゾーン |

| 勾配能力 | 不可能 | 精密な温度勾配を作成 |

| 最適用途 | 単純な焼鈍、焼戻し | CVD、結晶成長、大型サンプル |

| 複雑さ&コスト | 低い | 高い |

KINTEKで研究室の高度な温度制御を実現しましょう!卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様な高温炉ソリューションを様々な研究室に提供しています。当社の深いカスタマイズ能力は、お客様固有の実験ニーズに正確に合致することを保証します。今すぐお問い合わせください。当社の炉がお客様のプロセスを最適化し、イノベーションを推進する方法についてご相談ください!

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉