化学気相成長法(CVD)は、その核心において、「ボトムアップ」製造プロセスであり、高純度の固体薄膜を作成するために使用されます。これは、前駆体として知られる反応性ガスを制御されたチャンバーに導入し、そこで化学反応を起こさせ、加熱された表面(基板)上に堆積させることで機能します。この方法は、文字通り、原子または分子の層を一つずつ積み重ねて、目的の材料を構築します。

CVDの本質的な原理は、単に表面をコーティングすることではなく、真空中で制御された化学反応を組織化することです。ガス状の成分が、ターゲットとなる物体上に直接、高性能な固体材料へと変換されます。

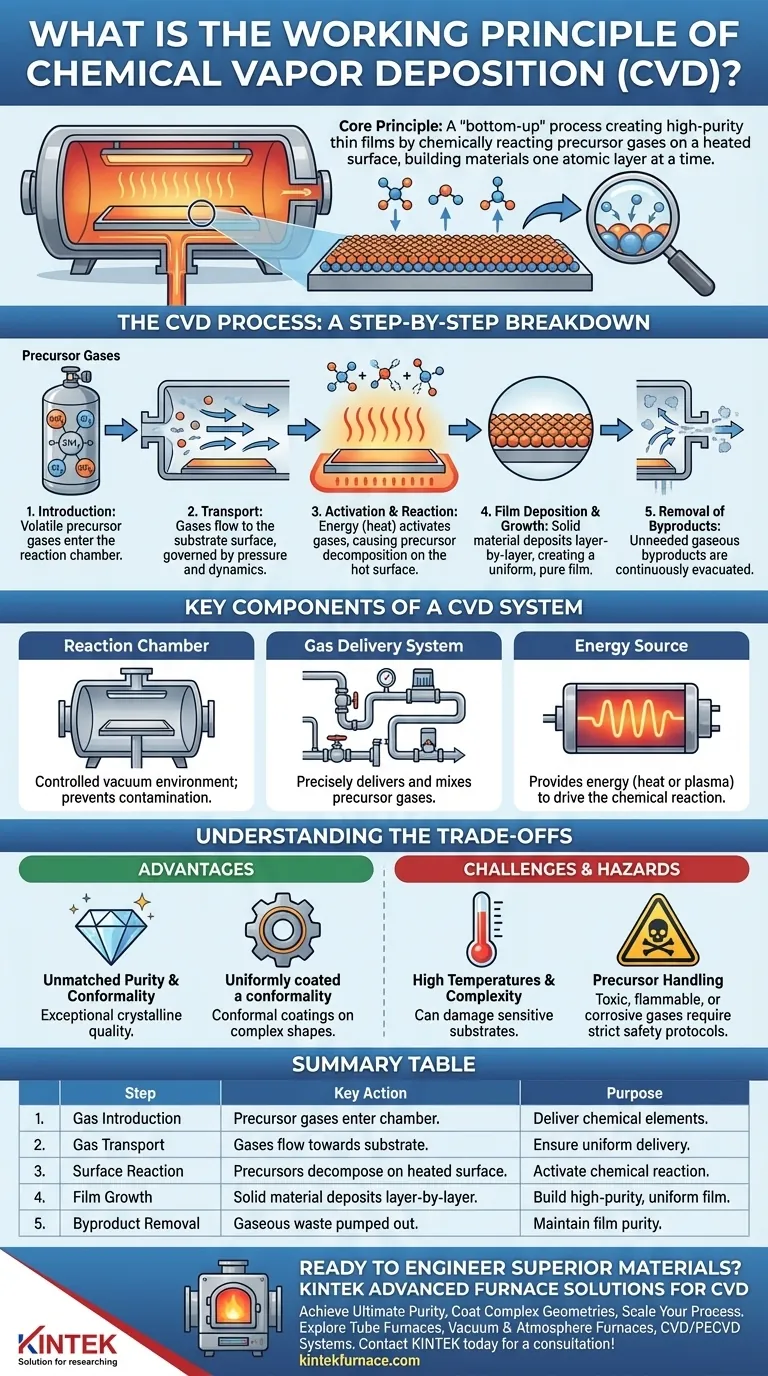

CVDプロセス:段階的な解説

CVDを理解するには、それを特殊な反応炉内で起こる一連の制御された事象として視覚化するのが最善です。各ステップは、均一で高品質な膜を得るために不可欠です。

1. 前駆体ガスの導入

プロセスは、1つまたは複数の揮発性前駆体ガスを反応チャンバーに正確な量で導入することから始まります。これらのガスには、最終的な固体膜を構成する化学元素が含まれています(例:シリコン膜を堆積させるためのシランガス、SiH₄)。

2. 基板への輸送

チャンバー内に入ると、これらのガスは、コーティングされる材料である基板に向かって流れます。この輸送は、反応炉内の圧力とガス流量のダイナミクスによって制御されます。

3. 活性化と表面反応

前駆体ガスは、反応性を高めるために、通常はエネルギーによって活性化される必要があります。最も一般的なのは、基板を高温に加熱することです。高温の表面は、前駆体分子がその上に着地したときに分解するために必要な熱エネルギーを提供します。

4. 成膜と成長

高温の基板上で活性化された前駆体分子が分解するにつれて、目的の固体元素または化合物が堆積します。これにより、非常に制御された層ごとの方法で薄膜が成長し、優れた均一性と純度が保証されます。

5. 副生成物の除去

化学反応によって不要なガス状副生成物が生成されます。これらは、成長中の膜を汚染するのを防ぐために、真空排気システムによってチャンバーから継続的に除去されます。

CVDシステムの主要コンポーネント

CVDシステムは、この化学プロセスを正確に管理するように設計された洗練された装置です。

反応チャンバー

これは、プロセス全体を収容する密閉された真空密閉チャンバーです。真空環境は、空気からの汚染を防ぎ、ガスの挙動に影響を与える圧力を制御するために不可欠です。

ガス供給システム

このパイプ、バルブ、マスフローコントローラーのネットワークは、前駆体ガスを極めて正確にチャンバーに供給します。ガス混合物を制御する能力は、最終的な材料の特性を制御するために不可欠です。

エネルギー源

化学反応を促進するには、エネルギー源が必要です。これは最も一般的には基板用の加熱システムですが、プラズマ(プラズマCVDまたはPECVDの場合のように)を使用するなど、他の方法も存在します。プラズマはマイクロ波放電によって生成されます。

トレードオフの理解

強力である一方で、CVDは万能の解決策ではありません。その利点と限界を理解することは、情報に基づいたエンジニアリング上の決定を下す上で重要です。

利点:比類のない純度とコンフォーマリティ

CVDは、材料をその基本的な化学成分から構築するため、卓越した純度と結晶品質を達成できます。また、コンフォーマルコーティングの作成にも優れており、これは複雑で平坦でない表面上でも膜が均一な厚さを持つことを意味します。

課題:高温と複雑性

従来の熱CVDは、多くの場合、非常に高い温度を必要とし、特定の電子機器やポリマーなどの敏感な基板を損傷する可能性があります。また、装置は複雑で、購入および運用コストが高くなります。

危険:前駆体の取り扱い

CVDで使用される多くの前駆体ガスは、毒性が高く、引火性または腐食性があります。そのため、厳格な安全プロトコルと特殊な取り扱い装置が必要となり、運用上の複雑さとコストが増大します。

アプリケーションに適した選択

成膜方法の選択は、プロジェクトの技術的要件と商業的制約に完全に依存します。

- 究極の材料純度と結晶構造が主な焦点である場合:CVDは、半導体ウェーハや合成ダイヤモンド膜の製造など、要求の厳しいアプリケーションにとって優れた選択肢となることがよくあります。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:CVDのコンフォーマル膜を堆積させる能力は、センサー、MEMSデバイス、内部部品などのコンポーネントに最適です。

- コストに敏感な、単純な形状での大量生産が主な焦点である場合:CVDの高性能と、物理気相成長法(PVD)やスパッタリングなどの代替法の潜在的に低いコストと高いスループットを比較検討する必要があります。

CVDの原理を理解することで、それはブラックボックスプロセスから精密材料工学のための強力なツールへと変わります。

要約表:

| CVDプロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. ガス導入 | 前駆体ガスがチャンバーに入る。 | 膜の化学元素を供給する。 |

| 2. ガス輸送 | ガスが基板に向かって流れる。 | 表面への均一な供給を確保する。 |

| 3. 表面反応 | 前駆体が加熱された基板上で分解する。 | 堆積のための化学反応を活性化する。 |

| 4. 成膜 | 固体材料が層ごとに堆積する。 | 高純度で均一な薄膜を構築する。 |

| 5. 副生成物除去 | ガス状廃棄物が排出される。 | 膜の純度とプロセス制御を維持する。 |

精密成膜で優れた材料を設計する準備はできていますか?

CVDの原理を理解することが最初のステップです。それを成功裏に実装するには、正確な制御、信頼性、安全性のために設計された炉システムが必要です。

KINTEKの高度な高温炉ソリューションは、CVDプロセスの厳しい要求を満たすように設計されています。当社は、CVDが約束する比類のない純度とコンフォーマルコーティングを実現するために必要な堅牢でカスタマイズ可能な熱プラットフォームを提供します。

当社の専門知識がお役に立ちます:

- 究極の純度を達成:高品質の結晶膜のために、当社の精密な温度制御を活用してください。

- 複雑な形状をコーティング:3D部品に完璧なコンフォーマルコーティングを施すために、当社の均一加熱ソリューションをご利用ください。

- プロセスをスケールアップ:研究開発から生産まで、当社の炉は要求の厳しいアプリケーションに必要な信頼性を提供します。

チューブ炉、真空炉・雰囲気炉、特殊なCVD/PECVDシステムを含む当社の製品ラインナップをご覧ください。これらはすべて、お客様独自の実験要件に合わせて深いカスタマイズが可能です。

次のブレークスルーをどのように支援できるかについて話し合いましょう。今すぐKINTELにお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉