根本的に、ロータリーキルン(回転炉)は、材料、特にスクラップ金属や産業副産物を加熱、溶解、処理するために使用される円筒形の回転チャンバーです。炉はわずかに傾斜させて設置され、水平軸を中心に回転することで、内部の材料が連続的につぶれ、混合されます。この動的な作用により、非常に効率的で均一な熱伝達が保証されます。

ロータリーキルンの決定的な利点は、高温を発生させる能力だけでなく、それを達成する方法にあります。絶え間ない回転により、材料のすべての部分が熱源に確実にさらされ、静的な炉と比較して優れた混合とより一貫した溶解につながります。

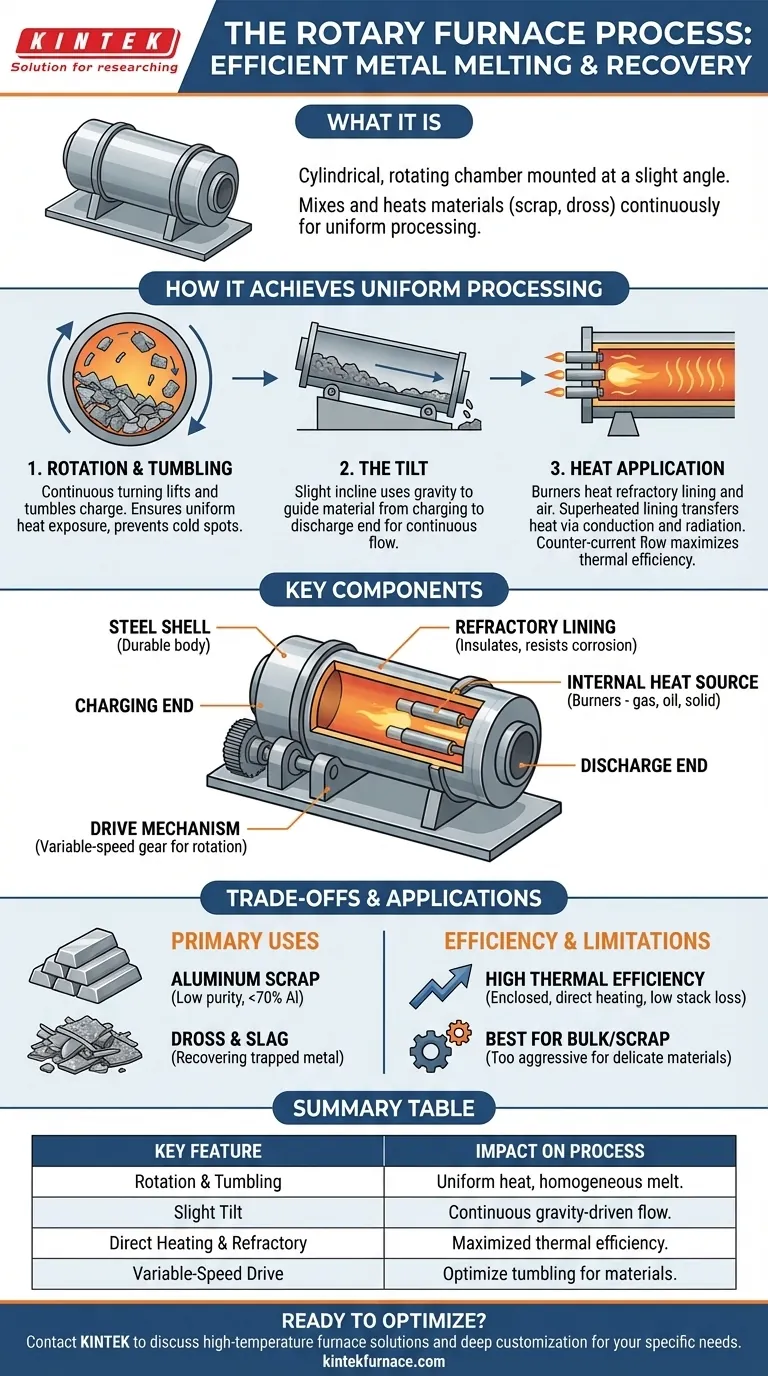

ロータリーキルンがいかに均一な処理を達成するか

ロータリーキルンプロセスの有効性は、3つの主要な機械的および熱的原理の相互作用から生じます。

回転と転動の原理

主な動作は、炉本体のゆっくりとした回転です。円筒形のドラムが回転すると、装入物(処理中のスクラップやドロス)を壁の一部まで持ち上げ、その後、再び落下させます。

この連続的な転動は極めて重要です。これにより、材料の新しい表面が絶えず熱にさらされ、ホットスポットやコールドスポットの形成を防ぎ、均質な溶解を保証します。

傾斜の役割

ロータリーキルンはわずかな傾斜をつけて設置されます。この傾斜は重力を利用して、材料を炉の装入側から排出側へとゆっくりと誘導します。

回転と傾斜の組み合わせにより、炉内をゆっくりと予測可能な流れが生まれ、バッチ全体にわたる連続的な処理と均一な処理が可能になります。

熱の印加方法

熱は通常、ガス、液体、または微粉化された固体燃料を使用できる強力なバーナーによって生成されます。これらのバーナーは、炉の上部にある耐火ライニングを加熱します。

炉が回転すると、この過熱されたライニングが装入物の下を循環し、伝導と放射によって材料に直接熱を伝達します。多くの設計では、高温の排気ガスも材料の上を流れるように誘導され、熱効率を最大化するために材料の移動方向と反対方向(「向流」)になることがよくあります。

主要コンポーネントの分解

ロータリーキルンは、高温での連続運転のために設計された、堅牢で統合されたいくつかの部品からなるシステムです。

炉本体とライニング

外殻は耐久性のある鋼鉄製の本体であり、回転の機械的ストレスと高い外部温度に耐えるように作られています。

この外殻の内部には、重要な耐火ライニングがあり、通常は特殊なレンガや鋳造セメントで作られています。このライニングは2つの目的を果たします。それは、鋼鉄製の外殻を極端な内部熱から断熱することと、溶融材料からの化学的腐食に耐えることです。

駆動機構

駆動ギアは、炉の回転を担当する電気機械システムです。これはほぼ常に可変速ドライブであり、オペレーターが回転速度を調整して、異なる材料に対して転動作用を最適化できるようにします。このシステムは炉の傾斜も制御します。

熱源

熱は、最も一般的には炉の一端または両端に配置された高出力バーナーのセットによって供給されます。燃料(ガス、油、または固体)の選択は、運用コストと入手可能性によって異なります。この直接加熱方法は、炉の高性能の重要な理由です。

トレードオフと用途の理解

強力ではありますが、ロータリーキルンは万能の解決策ではありません。その独自の特性が明確な利点を提供する特定のシナリオで優れています。

主な使用例:スクラップおよびドロスのリサイクル

ロータリーキルンは二次金属産業の主要な要素です。特に、比較的低い金属含有量(しばしばアルミニウム含有量70%未満と指定される)のアルミニウムスクラップの溶解に効果的です。

また、他の溶解プロセスの副産物であるドロスやスラグから貴重な閉じ込められた金属を回収するための処理にも最適なツールです。

効率の利点

古いリバーベラトリー炉などの設計と比較して、ロータリーキルンは熱効率が大幅に向上しています。その密閉された回転設計により、煙突からの熱損失(煙突損失)が最小限に抑えられ、燃料からのエネルギーのより多くが直接材料の溶解に使われます。

材料とプロセスの制限

激しい転動作用により、この炉はバルク固体やスクラップに最適です。しかし、繊細な材料や、静かで制御された雰囲気を必要とする用途には過酷すぎる場合があります。このプロセスは、静止した浴槽を必要とする精密な化学精製のためではなく、溶解と混合のために最適化されています。

目標に応じた適切な選択

適切な炉技術の選択は、特定の処理要件と材料に完全に依存します。

- 低純度のアルミニウムスクラップやドロスからの金属回収が主な焦点の場合: ロータリーキルンは、このタスクにとって最も効率的で費用対効果の高いツールの1つです。

- 材料の混合を最大化し、均質な溶解を確保することが主な焦点の場合: ロータリーキルンの連続的な転動作用は、静的炉の設計よりも優れています。

- バルク溶解のための熱効率を最大化することが主な焦点の場合: ロータリーキルンの密閉設計と直接加熱方法は、エネルギーの無駄を最小限に抑えます。

その主要な動作原理を理解することで、ロータリーキルンが材料処理の課題に対する最適な解決策であるかどうかを判断できます。

要約表:

| 主要な特徴 | プロセスへの影響 |

|---|---|

| 回転と転動 | 均一な熱暴露を保証し、コールドスポットを防ぎ、均質な溶解につながる。 |

| わずかな傾斜 | 重力を利用して、材料を装入端から排出端まで連続的に流動させる。 |

| 直接加熱と耐火ライニング | 過熱されたライニングを介して材料に直接熱を伝達することにより、熱効率を最大化する。 |

| 可変速ドライブ | オペレーターが異なる材料やバッチ要件に合わせて転動作用を最適化できるようにする。 |

金属回収プロセスの最適化の準備はできましたか?

優れた混合と熱効率でアルミニウムスクラップやドロスから効率的に金属を回収することが目標である場合、ロータリーキルンは理想的なソリューションです。KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有の課題に合わせて調整された高度な高温炉ソリューションを提供しています。

当社の製品ラインには、堅牢なロータリーキルンのほか、マッフル炉、チューブ炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれます。これに加えて、実験的および生産的な要件に正確に応えるための強力な深いカスタマイズ機能を提供しています。

KINTEKのロータリーキルンがお客様の業務の効率と収益性をいかに向上させるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究用石英管状炉 RTP加熱管状炉

よくある質問

- 電気加熱式熱分解炉は、どのようにプロセス安定性を確保し、バイオオイルの品質を安定させるか?

- 回転式チューブ焼結炉の主要コンポーネントは何ですか?均一な加熱のための主要部品を発見

- ロータリーキルンの基本的な2つのタイプは何ですか?プロセスに最適なキルンを選択する

- ロータリーキルンは、なぜ操作や統合が簡単なのでしょうか? 大量処理を合理化しましょう。

- 回転式管状炉はどのような科学分野で一般的に使用されていますか?材料科学、化学、その他に不可欠

- ロータリーキルンで使用されるシール技術の種類は? 効率を高め、コストを削減しましょう

- 現代のロータリーキルンにはどのような高度な機能が含まれていますか?スマートで正確な熱制御で効率を向上させましょう

- ロータリーキルン(回転窯)は、焼成プロセスでどのように使用されますか?材料の効率的な熱分解を実現しましょう