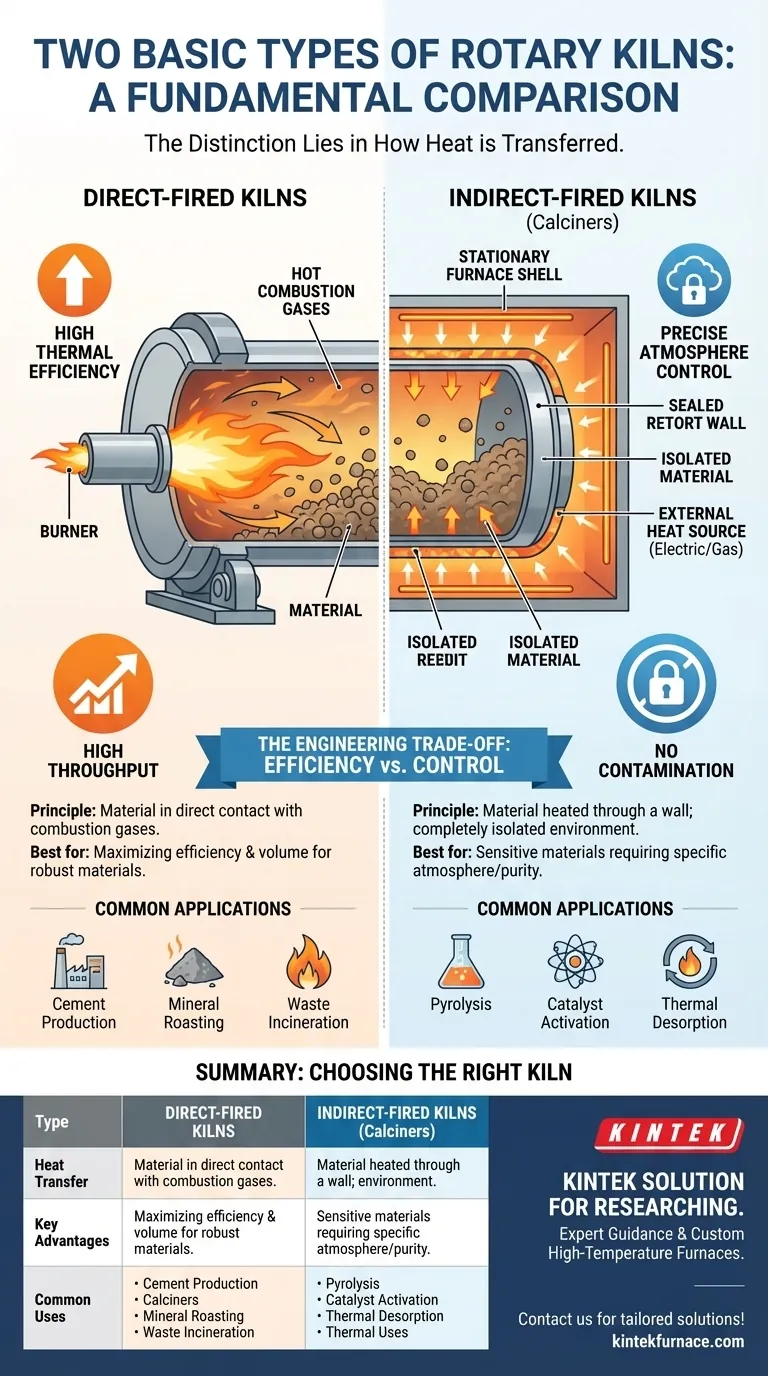

最も基本的なレベルでは、ロータリーキルンの2つの基本的なタイプは直接燃焼式 (direct-fired) と 間接燃焼式 (indirect-fired) です。この区別は、処理される材料への熱の伝達方法に完全にあります。直接燃焼式キルンでは、材料は燃焼による高温ガスと直接接触しますが、間接燃焼式キルンでは、材料は外部から加熱された回転ドラムの壁を介して加熱されます。

直接式と間接式のロータリーキルンの選択は、どちらが優れているかではなく、その作業にどちらが適切かということです。これは、熱効率の最大化とプロセス雰囲気の正確な制御の維持との間の基本的な工学的トレードオフを表しています。

直接燃焼式キルンの仕組み

直接燃焼式キルンは、高温での大量処理のために設計されており、燃焼ガスとの直接接触が許容されるか、あるいは有益である多くの重工業における頼りになる機器です。

直接接触の原理

この設計では、バーナーはキルン内に、通常は排出口の端に配置されます。燃焼炎と高温のプロセスガスを回転チャンバーに直接噴射します。

材料がキルン内を転がり落ちるにつれて、これらの高温ガスと密接に接触し、熱の迅速かつ効率的な伝達を促進します。

主な利点:熱効率

熱は仲介となる障壁なしに直接生成され材料に伝達されるため、直接燃焼式キルンは間接式よりも熱効率が高くなります。

この効率性により、セメントの製造や大量の鉱物の焙焼など、大量の材料を処理するのに理想的です。

間接燃焼式キルンの仕組み

間接燃焼式キルン(カルサイナーとも呼ばれる)は、燃焼の副産物から完全に隔離された制御された環境を要求するプロセス向けに設計されています。

外部加熱の原理

間接式キルンでは、材料は密閉された回転ドラム、または「レトルト」内に収容されます。このレトルトは、より大きな断熱された静止炉の内部に収められています。

熱は回転するレトルトの外側に適用され、この熱エネルギーが金属シェルを介して内部で転がる材料に伝導されます。材料が炎や燃焼ガスに触れることはありません。

雰囲気の一貫性の維持

この設計の主な目的は、絶対的な雰囲気制御を維持することです。内部の雰囲気は、加熱源によって汚染されることなく、不活性(窒素)、還元性(水素)、または酸化性である必要がある場合でも、厳密に調整できます。

一般的な加熱方法

間接式キルンの外部熱源は、多くの場合、一連の電気ヒーターまたは回転シェルを囲む外部のガス燃焼室です。電気加熱は、非常に正確な温度制御を提供します。

トレードオフの理解

正しいキルンタイプを選択するには、プロセスの優先順位を明確に理解する必要があります。決定はほぼ常に効率対制御のどちらかに絞られます。

直接燃焼式を優先すべき場合

プロセスが堅牢な材料を伴い、主な目標が高スループットとエネルギー効率である場合は、直接燃焼式キルンを指定する必要があります。燃焼ガスとの直接接触が最終製品に悪影響を及ぼしてはなりません。

一般的な用途には、セメント製造、骨材乾燥、廃棄物焼却が含まれます。

間接燃焼式を要求すべき場合

材料が敏感である場合、燃焼ガスによって汚染される可能性がある場合、または制御された雰囲気内で特定の化学反応を必要とする場合、間接燃焼式キルンは不可欠です。

これは、熱分解、敏感な汚染物質の熱脱着、触媒活性化、またはガス化学が重要な特定の金属酸化物の還元などのプロセスにとって極めて重要です。

プロセスに最適な選択を行う

プロセス要件が正しいキルン技術を決定します。選択を導くために、主要な目的を優先してください。

- 主な焦点がバルク材料の熱効率とスループットの最大化である場合:直接燃焼式キルンがほとんど常に正しく最も経済的な選択肢です。

- 主な焦点が正確な雰囲気制御または製品汚染の防止である場合:プロセスの一貫性を維持するためには間接燃焼式キルンが不可欠です。

- 主な焦点が敏感な材料に対する超精密な温度制御である場合:電気加熱式の間接式キルンは、利用可能な最高レベルの制御を提供します。

直接加熱と間接加熱のこの核心的な違いを理解することは、成功する熱プロセスを設計するための基礎となるステップです。

要約表:

| タイプ | 熱伝達方法 | 主な利点 | 一般的な用途 |

|---|---|---|---|

| 直接燃焼式 | 材料が熱ガスと直接接触 | 高い熱効率、高いスループット | セメント製造、鉱物焙焼、廃棄物焼却 |

| 間接燃焼式 | 材料が外部ドラム壁を介して加熱される | 正確な雰囲気制御、汚染なし | 熱分解、触媒活性化、熱脱着 |

ラボに最適なロータリーキルンを選択するための専門的なガイダンスが必要ですか? KINTEKでは、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、高度な高温炉ソリューションを提供するために、優れた研究開発と社内製造を活用しています。当社の強力な深いカスタマイズ機能により、熱効率、雰囲気制御などに関するお客様固有の実験要件を正確に満たすことができます。当社のテーラーメイドのソリューションがプロセスを最適化し、優れた結果をもたらす方法について相談するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 研究用石英管状炉 RTP加熱管状炉