簡単に言うと、高純度アルゴンガスは、超微細マグネシウム粉末を製造するための蒸発・凝縮法における主要な制御媒体です。不活性雰囲気を提供し、最も重要なのは、その圧力がマグネシウム粒子の形成と成長を直接制御することで、最終的な粒子径を決定することです。

理解すべき核心原則は、アルゴン圧力が粒子径を調整するために操作できる主なレバーであるということです。アルゴン圧力が高いほど、より密度の高い環境が形成され、原子衝突が増加し、最終的にマグネシウム粉末粒子が大きくなります。

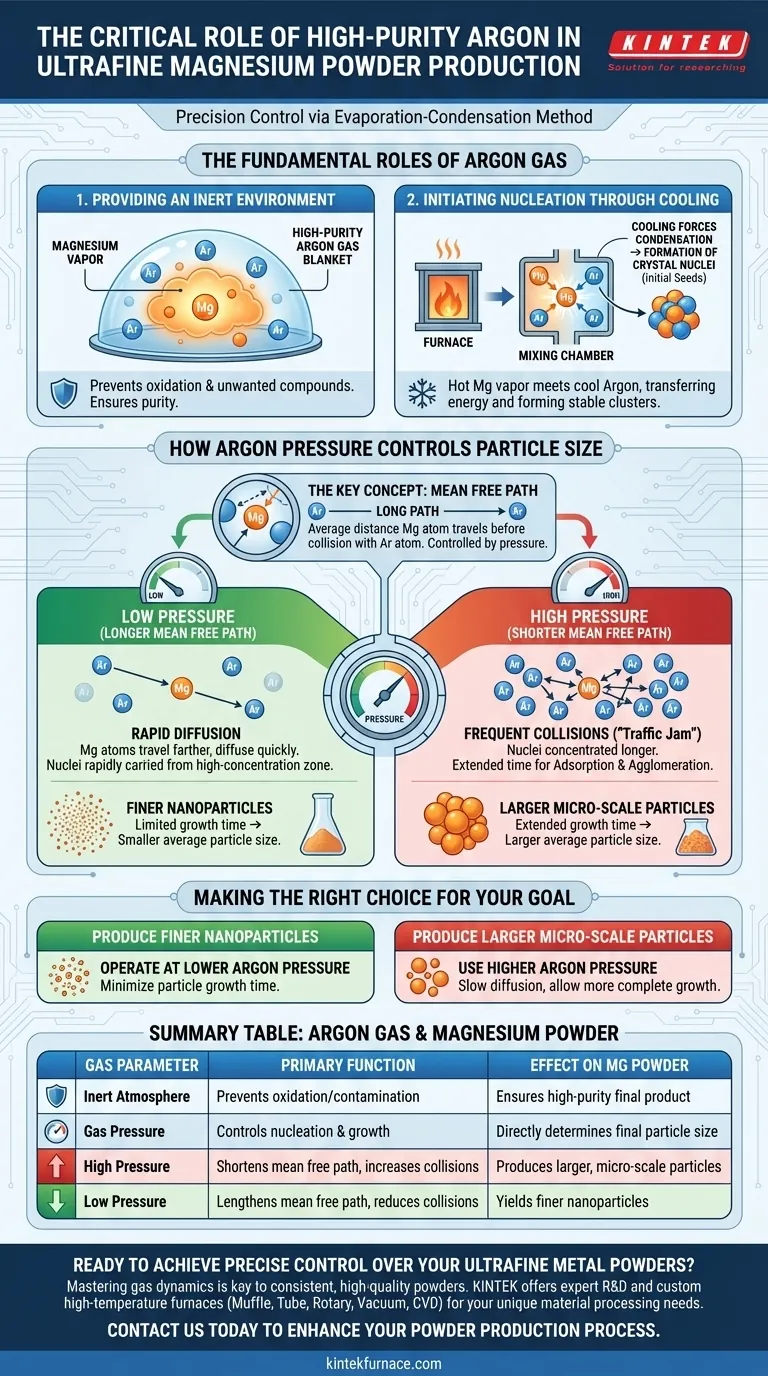

アルゴンガスの基本的な役割

プロセスを完全に理解するには、アルゴンが果たす2つの重要な機能、すなわち不活性雰囲気の作成と粉末粒子の形成の開始を分解することが不可欠です。

不活性雰囲気の提供

マグネシウムは、特に高温での蒸気状態では、非常に反応性の高い金属です。高純度アルゴンは化学的に不活性であり、マグネシウムと反応しません。

これにより保護ブランケットが作成され、マグネシウム蒸気が酸化したり、望ましくない化合物が形成されたりするのを防ぎ、最終的なマグネシウム粉末の純度を確保します。

冷却による核生成の開始

プロセスは、固体マグネシウムを加熱して蒸気に蒸発させることから始まります。この蒸気は、より冷たい高純度アルゴンガスで満たされたチャンバーに導入されます。

高温のマグネシウム原子が低温のアルゴン原子と衝突すると、エネルギーが伝達され、急速に冷却されます。この冷却により、マグネシウム原子は凝縮し、結晶核として知られる微細で安定したクラスターを形成します。これは、最終的な粉末粒子の初期の種となります。

アルゴン圧力が粒子径を制御する方法

このプロセスにおけるアルゴンの最も強力な機能は、粒子成長の制御における役割です。この制御の鍵は、平均自由行程と呼ばれる概念であり、これはガス圧によって直接操作されます。

平均自由行程の概念

平均自由行程とは、マグネシウム蒸気原子がアルゴン原子と衝突するまでに移動できる平均距離のことです。

アルゴンガスの圧力がこの距離を決定します。圧力が低いということはアルゴン原子が少なく、平均自由行程が長いことを意味しますが、圧力が高いということはアルゴン原子が多く、平均自由行程が非常に短いことを意味します。

高圧の影響

アルゴン圧力が高い場合、マグネシウム原子の平均自由行程は非常に短くなります。これにより衝突が頻繁に発生し、マグネシウム蒸気の拡散に対する抵抗が大きくなります。

この「交通渋滞」効果により、新しく形成された結晶核は、より長い期間、狭い領域に集中します。この延長された時間により、より多くのマグネシウム原子を引き付け(吸着)、他の核と付着する(凝集する)ことで、より大きな平均粒子径が得られます。

低圧の影響

逆に、アルゴン圧力が低い場合、平均自由行程は長くなります。マグネシウム原子は衝突間に長く移動し、蒸気ははるかに速く拡散します。

結晶核は高濃度ゾーンから急速に運び去られます。これにより、成長する時間がほとんどなく、非常に小さなサイズで効果的に「凍結」されます。これにより、平均粒子径が小さい、はるかに微細な粉末が得られます。

主要なトレードオフの理解

アルゴン圧力は強力なツールですが、それが作成する直接的な関係とプロセス純度の重要性を理解することが不可欠です。

圧力とサイズの関係

主なトレードオフは単純です。粒子径の制御です。設定する圧力と生成される粉末の間には、直接的で予測可能な相関関係があります。

アルゴン圧力を正確に制御できないと、バッチ間で結果に一貫性がなくなり、最終用途での粉末の性能に影響を与える粒子径分布のばらつきが生じます。

純度の必要性

「高純度」という言葉は偶然ではありません。アルゴンガス中の酸素や水蒸気などの不純物は、マグネシウムと反応する可能性があります。

この汚染は、最終的な粉末に不純物を導入し、その化学的特性と性能を損なう可能性があります。したがって、不活性ガスの純度を維持することは、その圧力を制御することと同じくらい重要です。

目標に合わせた適切な選択

この知識を活用して、アルゴンガス圧力を調整することで、特定の用途に合わせてマグネシウム粉末を精密に設計できます。

- 可能な限り微細なナノ粒子を製造することが主な焦点である場合:粒子成長時間を最小限に抑えるために、より低いアルゴンガス圧力で操作します。

- より大きなマイクロスケール粒子を製造することが主な焦点である場合:より高いアルゴンガス圧力を使用して蒸気拡散を遅くし、より完全な粒子成長を可能にします。

最終的に、アルゴンガスの圧力をマスターすることで、最終製品の物理的特性を直接的かつ再現性のある制御が可能になります。

概要表:

| アルゴンガスパラメータ | 主な機能 | マグネシウム粉末への影響 |

|---|---|---|

| 不活性雰囲気 | 酸化と汚染を防ぐ | 高純度の最終製品を保証する |

| ガス圧力 | 粒子核生成と成長を制御する | 最終粒子径を直接決定する |

| 高圧 | 平均自由行程を短縮し、衝突を増加させる | より大きく、マイクロスケールの粒子を生成する |

| 低圧 | 平均自由行程を長くし、衝突を減らす | より微細なナノ粒子を得る |

超微細金属粉末の精密制御を実現しませんか?

ガスダイナミクスをマスターすることは、一貫性のある高品質の粉末を製造するための鍵です。KINTEKでは、目的の粒子径と純度を達成するために、アルゴン圧力などのプロセスパラメータの重要な役割を理解しています。

専門的な研究開発と製造に裏打ちされたKINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空炉、CVDシステム、その他の実験用高温炉を提供しており、すべてお客様固有の材料処理ニーズに合わせてカスタマイズ可能です。先進材料の開発であれ、生産の最適化であれ、当社のソリューションは、お客様が必要とする精密な環境制御を提供します。

当社の機器が粉末製造プロセスをどのように強化し、お客様が必要とする結果を提供できるかについて、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド