真空焼鈍とは、本質的に、大気ガスが除去された密閉チャンバー内で行われる高精度の熱処理プロセスです。材料を特定の温度まで加熱し、内部構造が再配列するのに十分な時間保持した後、制御された方法で冷却しますが、これらすべては真空状態を維持しながら行われます。このプロセスは、内部応力を除去し、表面反応を防ぐことにより、材料の特性を根本的に変化させます。

真空中で焼鈍を行うことの重要な利点は、大気ガスの排除です。これにより、表面の酸化や汚染が防止され、従来のプロセスでは達成が困難であった優れた材料純度、向上した機械的特性、およびクリーンな仕上がりが得られます。

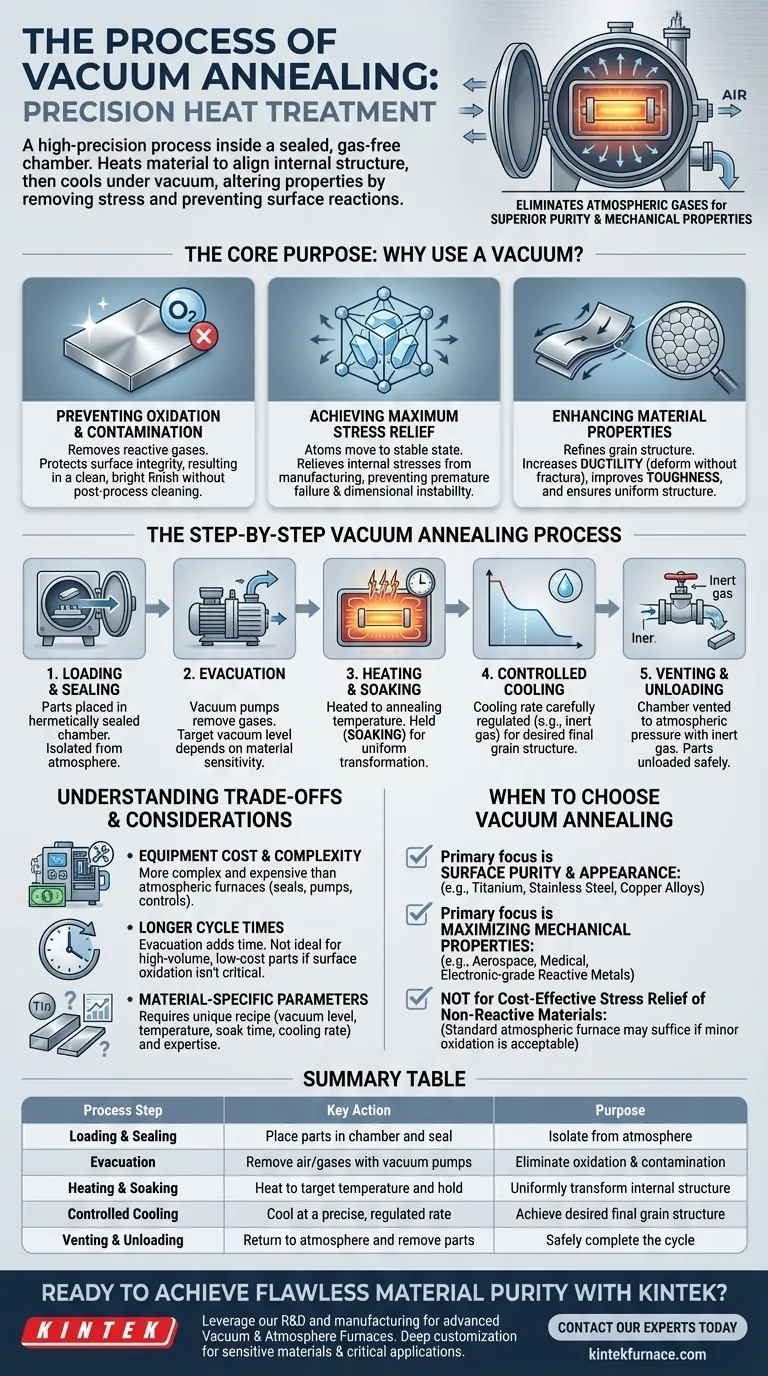

中心的な目的:なぜ真空を使用するのか?

焼鈍は基礎的な冶金プロセスです。これを真空中で行うことで、特に敏感な材料や高性能材料の場合、その有効性が高まります。

酸化と汚染の防止

標準的な大気中では、金属を加熱すると酸素やその他の反応性ガスが表面と結合し、望ましくない酸化膜を形成します。

真空炉はこれらの反応性ガスを除去します。これにより材料の表面の完全性が保護され、プロセス後のクリーニングを必要としない、クリーンで明るい仕上がりが得られます。

最大限の応力除去の実現

機械加工から溶接に至るまで、すべての製造プロセスは、材料の結晶構造に残留応力を導入します。これらの応力は、早期の破壊や寸法の不安定性を引き起こす可能性があります。

材料を加熱すると、原子はより安定した低エネルギー状態に移動するためのエネルギーを得て、この応力が緩和されます。真空環境は、新しい応力点を作り出す可能性のある不純物や表面欠陥を導入することなく、このプロセスがクリーンに行われることを保証します。

材料特性の向上

内部応力を緩和し、結晶粒構造を洗練することにより、真空焼鈍は主要な機械的特性を大幅に向上させます。

これには通常、延性(破壊せずに変形する能力)の増加、靭性の向上、およびコンポーネント全体にわたるより均一で予測可能な結晶構造が含まれます。

真空焼鈍の段階的プロセス

材料によって特定のパラメータは異なりますが、操作シーケンスは明確で高度に制御された進行に従います。最新の炉では、プログラマブルロジックコントローラー(PLC)を使用して、これらのステップを高い精度で自動化します。

ステップ1:装填と密閉

材料またはコンポーネントを炉チャンバーに装填します。その後、チャンバーは気密に密閉され、外部の大気から隔離された閉鎖システムが作成されます。

ステップ2:排気

真空ポンプシステムが、密閉チャンバーから空気やその他のガスを除去します。目標とする真空度は、酸化に対する材料の感度によって異なります。反応性の高い金属ほど、より高い真空が必要になります。

ステップ3:加熱と保持(ソーキング)

目標の真空度に達すると、電気ヒーターがチャンバーの温度を指定された焼鈍点まで上昇させます。材料はこの温度に一定時間保持されます。これは保持(ソーキング)フェーズと呼ばれ、部品全体が均一に加熱され、内部構造が変化したことを保証するために行われます。

ステップ4:制御冷却

保持後、ヒーターをオフにし、材料を冷却させます。冷却速度は重要であり、慎重に制御されます。多くの場合、不活性ガスによる再充填や調整された冷却システムによって補助され、所望の最終的な結晶粒構造と特性が得られます。

ステップ5:ベント(開放)とアンロード(取り出し)

材料が安全な温度まで冷却されたら、チャンバーをパージガス(通常は窒素やアルゴン)でベントして真空を解放し、大気圧に戻します。その後、チャンバーを開けて、完成した部品を取り出すことができます。

トレードオフと考慮事項の理解

真空焼鈍は強力なツールですが、すべての熱処理ニーズに対応する万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

機器のコストと複雑さ

真空炉は、標準的な大気炉と比較して、購入および維持管理が著しく複雑で高価です。堅牢なシール、強力なポンプ、洗練された制御システムが必要なため、初期投資が増加します。

サイクル時間の延長

排気ステップは、各サイクルの開始時にかなりの時間を追加します。表面酸化が重要な懸念事項ではない、大量生産の低コスト部品の場合、時間のペナルティは正当化されない可能性があります。

材料固有のパラメータ

このプロセスは「万能」ではありません。最適な結果を得るためには、各材料に固有の真空度、温度、保持時間、冷却速度のレシピが必要です。これには、かなりのプロセス開発と専門知識が求められます。

真空焼鈍を選択すべき時

あなたの決定は、コンポーネントの最終的な要件によって左右されるべきです。

- 表面純度と外観が主な焦点である場合: チタン、ステンレス鋼、銅合金などの敏感な材料の酸化を防ぐために、真空焼鈍が優れた選択肢となります。

- 反応性金属の機械的特性を最大化することが主な焦点である場合: 航空宇宙、医療、または電子グレードの材料において、最高の応力除去と延性を達成するには、真空のクリーンな環境が不可欠です。

- 非反応性材料の費用対効果の高い応力除去が主な焦点である場合: わずかな表面酸化が許容される場合、標準的な大気炉で十分であり、より経済的かもしれません。

結局のところ、真空焼鈍は、材料の完全性と表面品質を妥協できない場合に選択される精密プロセスです。

要約表:

| プロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 装填と密閉 | 部品をチャンバーに配置し、密閉する | 大気から隔離する |

| 排気 | 真空ポンプで空気/ガスを除去する | 酸化と汚染を除去する |

| 加熱と保持 | 目標温度まで加熱し、保持する | 内部構造を均一に変化させる |

| 制御冷却 | 正確で調整された速度で冷却する | 所望の最終結晶粒構造を得る |

| ベントと取り出し | 大気圧に戻し、部品を取り出す | サイクルを安全に完了する |

精密な真空焼鈍で、完璧な材料純度と性能を実現する準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有の要件に合わせて調整された高度な真空炉ソリューションを提供しています。当社の製品ラインには、高性能の真空・雰囲気炉が含まれ、当社の強力な深層カスタマイズ能力によって補完され、敏感な材料やクリティカルなアプリケーションの要求に正確に応えます。

当社の真空焼鈍ソリューションが、お客様の材料特性をどのように向上させ、コンポーネントを酸化から保護できるかについて、当社の専門家と今すぐご相談ください。

ビジュアルガイド