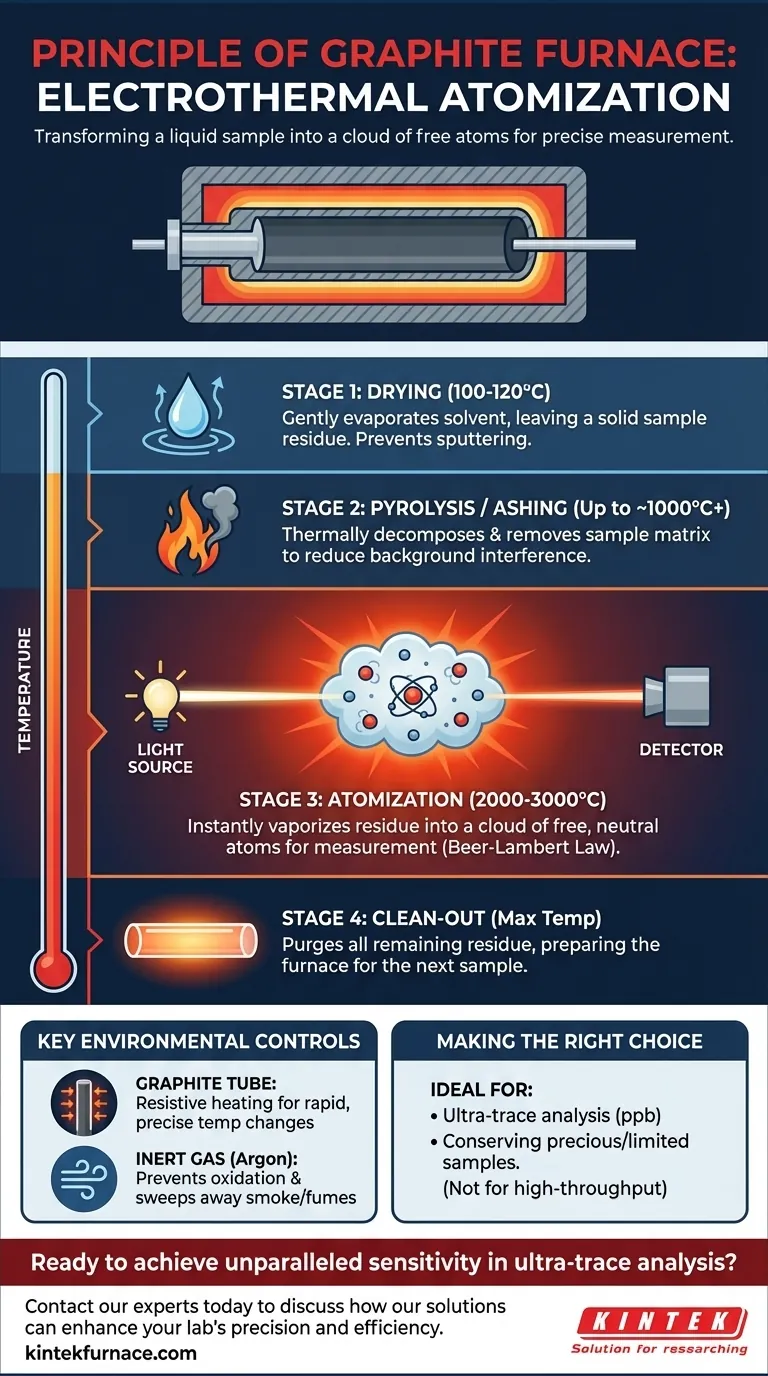

その核心において、黒鉛炉の原理は、精密に制御された多段階加熱プログラムを使用して、少量の液体サンプルを自由で中性な原子の雲に変換することです。電気熱原子化として知られるこのプロセスは、不活性ガスでパージされた黒鉛管内で発生します。原子が分離されると、光線がそれらを通過し、ビール・ランバートの法則に従って、それらの特定の光吸収を測定することで濃度が決定されます。

黒鉛炉の真の妙技は、単に高温に達する能力にあるのではありません。それは、サンプルを体系的に乾燥させ、干渉物質を燃焼させ、そして最後に隔離されたステップで目的の元素を原子化し、極めて高感度でクリーンな測定を可能にする、逐次的なプログラムされた加熱にあります。

目的:測定のための原子の分離

特定の元素の量を正確に測定するためには、まずその元素を化学結合や物理的マトリックスから遊離させる必要があります。黒鉛炉は、この原子の分離を極めて高い効率で達成するために設計された高度なツールです。

基礎:ビール・ランバートの法則

黒鉛炉技術を含むすべての原子吸光分析は、ビール・ランバートの法則によって支配されています。この原理は、原子の雲によって吸収される光の量が、光路上のそれらの原子の濃度に直接比例することを示しています。

この測定を行うためには、元素は自由で中性な原子の気体状態でなければなりません。分子やイオンの一部であってはなりません。

アトマイザーの役割

アトマイザーの唯一の目的は、サンプルを液体または固体の状態から、必要な自由原子の雲へと変換することです。黒鉛炉は電気熱アトマイザーの一種であり、電気抵抗加熱により黒鉛管を加熱し、この変換を達成することを意味します。

黒鉛炉のプロセス:ステップごとの内訳

黒鉛炉の力は、その慎重にプログラムされた温度シーケンスにあります。わずか5〜20マイクロリットルのサンプルが黒鉛管に注入され、炉は多段階プログラムを実行します。

ステップ1:乾燥

まず、温度を溶媒の沸点よりわずかに高い温度(通常100〜120°C)まで上昇させます。この段階で、サンプルが飛散することなく、液体溶媒(例:水や酸)を穏やかに蒸発させ、サンプルの固形残留物を残します。

ステップ2:熱分解(または灰化)

次に、温度を大幅に上昇させ、多くの場合、数百度、あるいは1000°C以上にします。ここでの目標は、目的の分析対象物を失うことなく、サンプルのマトリックス(塩類、有機物)を熱分解し、可能な限り除去することです。この「灰化」段階は、後続のバックグラウンドノイズや干渉を低減するために極めて重要です。

ステップ3:原子化

これが測定ステップです。炉の温度は非常に高いレベル(例:2000〜3000°C)に急速に上昇します。この強烈な熱により、残りの残留物が瞬時に気化し、すべての化学結合が破壊され、目的元素の自由で中性な原子の雲が生成されます。この正確な瞬間に、機器の光源が管を通過して吸収を測定します。

ステップ4:クリーンアウト

最後に、炉を最高温度で数秒間加熱します。この高温での燃焼により、残存する残留物が管からパージされ、次のサンプルへの準備が整います。

主要な環境制御の理解

このプロセス全体は、炉内の慎重に管理された環境によってのみ可能です。

黒鉛管

管自体は高純度の黒鉛で作られています。これは2つの電極の間に保持され、それらに高電流を流すことで、自身の電気抵抗により加熱されます。これにより、プロセスに必要な極めて迅速かつ正確な温度変化が可能になります。

不活性ガス雰囲気

炉は、ほとんどの場合アルゴンである不活性ガスで連続的にパージされます。これには2つの重要な機能があります。第一に、高温の黒鉛管が空気中の酸素によって燃焼するのを防ぐ非反応性の雰囲気を作り出します。第二に、ガスの流れは、乾燥および熱分解の段階で生成された煙やヒュームを掃き出すのに役立ちます。

目的に合った適切な選択をする

黒鉛炉原子吸光分析(GFAAS)は強力なツールですが、常に最適な選択とは限りません。その有用性は、分析目的に完全に依存します。

- 超微量分析(ppbレベル)が主な焦点の場合: GFAASはその優れた感度と低いサンプル消費量により、優れた選択肢です。

- 高スループット分析(ppmレベル)が主な焦点の場合: GFAASはサンプル処理能力がはるかに低いため(サンプルあたり数分に対し数秒)、高速なフレームAASなどの技術の方が実用的であることがよくあります。

- 貴重または限られたサンプルの節約が主な焦点の場合: GFAASは理想的であり、完全かつ正確な分析のためにわずか数マイクロリットルしか必要としません。

この制御された逐次加熱プロセスを習得することで、他の方法では達成できないはるかに低い濃度で元素を正確に測定する能力が得られます。

要約表:

| 段階 | 温度範囲 | 目的 |

|---|---|---|

| 乾燥 | 100-120°C | 溶媒を蒸発させ、固体のサンプル残留物を残す。 |

| 熱分解(灰化) | 1000°C以上 | バックグラウンド干渉を低減するためにサンプルマトリックスを除去する。 |

| 原子化 | 2000-3000°C | サンプルを気化させ、測定のための自由原子の雲を生成する。 |

| クリーンアウト | 最高温度 | 残留物をパージし、次のサンプル用に炉を準備する。 |

超微量分析で比類のない感度を達成する準備はできましたか?

KINTEKでは、当社の卓越した研究開発と社内製造を活用し、分析ラボ向けに調整された高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、真空・雰囲気炉を含む当社の製品ラインは、GFAASの新しいメソッド開発や、堅牢で信頼性の高い加熱システムの要求など、お客様固有の実験要件に正確に対応するための強力なカスタマイズ機能によって支えられています。

当社のソリューションがラボの精度と効率をどのように向上させるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 縦型ラボ用石英管状炉 管状炉

- 2200 ℃ 黒鉛真空熱処理炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン