化学気相成長(CVD)の核心は、ガスから直接、原子の層を一つずつ積み重ねて固体材料を形成するプロセスです。これは、プレカーサーと呼ばれる特定の気体分子を反応チャンバーに導入することから始まります。高温やプラズマなどのエネルギーを加えることで、これらのガスが反応または分解し、生成された固体材料が高純度で均一な薄膜として目的の物体(基板)上に堆積します。

CVDの基本的な原理は、単に表面をコーティングするのではなく、その上に新しい固体材料を直接合成することにあります。これは、気相中で制御された化学反応を利用して、揮発性のガスを卓越した精度で高性能な固体膜に変換することで達成されます。

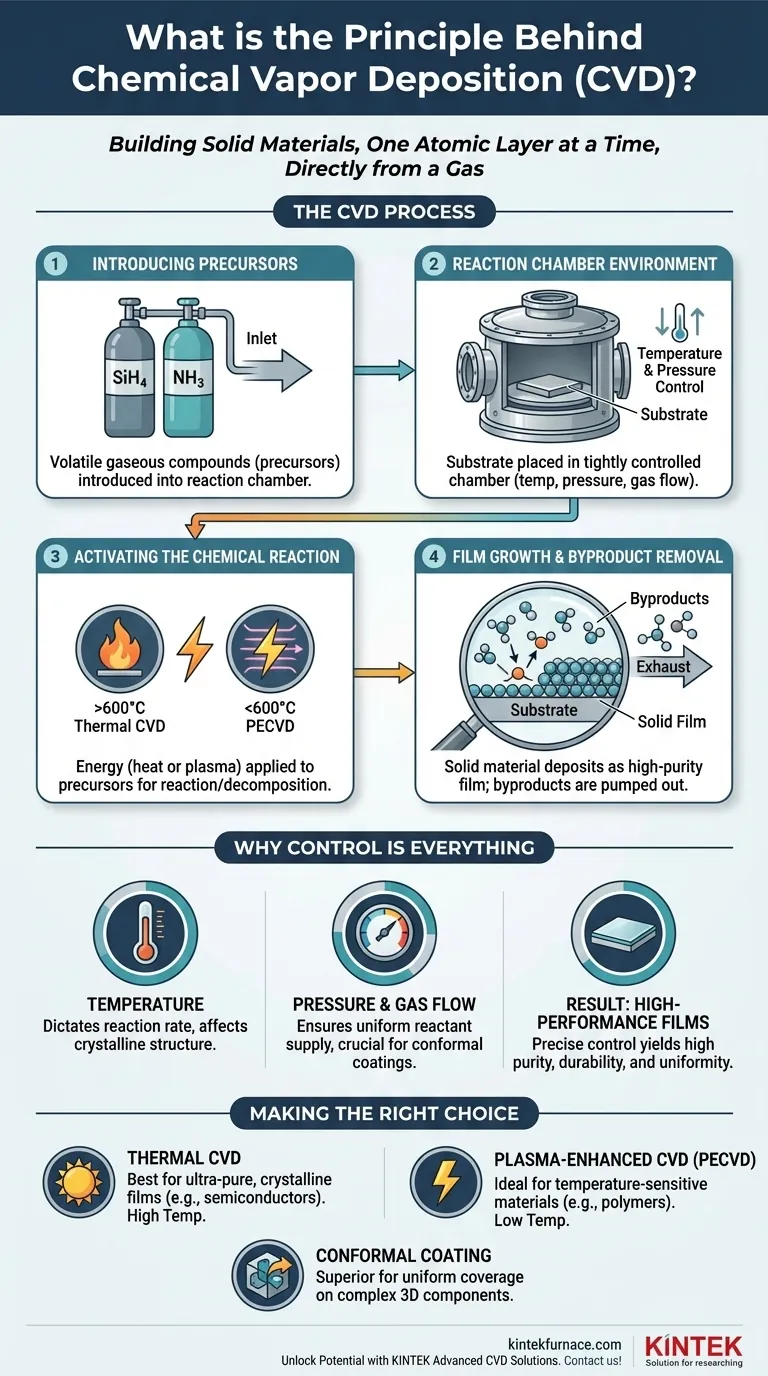

CVDプロセス:ガスから固体膜へ

CVDを真に理解するためには、制御された物理的および化学的イベントの連続として捉える必要があります。各ステップは、高品質な最終膜を製造するために不可欠です。

プレカーサーの導入

全プロセスはプレカーサーガスから始まります。これらは、最終膜に必要な化学元素を含むように特別に選ばれた揮発性化合物です。

例えば、窒化ケイ素(Si₃N₄)膜を生成する場合、シラン(SiH₄)とアンモニア(NH₃)をプレカーサーとして使用することがあります。これらのガスは精密に計量され、反応チャンバーに輸送されます。

反応チャンバーの環境

基板(コーティングされる部品)は密閉された反応チャンバー内に置かれます。このチャンバー内の条件、主に温度と圧力は厳密に制御されます。

この制御された環境は、望ましくない酸素や水蒸気などの汚染物質の干渉なしに、化学反応が意図したとおりに正確に起こることを保証するために不可欠です。

化学反応の活性化

これは、ガスが固体に変換される中心的なステップです。プレカーサーガスにエネルギーが加えられ、反応または分解に必要な活性化エネルギーが与えられます。

エネルギー供給の方法によってCVDの種類が決まります。例えば、熱CVDは高温(しばしば600°C以上)を使用し、プラズマCVD(PECVD)は電界を利用してプラズマを生成し、はるかに低い温度で反応を可能にします。

膜の成長と副生成物の除去

高温の基板表面でプレカーサーが反応すると、目的の固体材料が「堆積」または成長し、薄膜を形成します。反応から生じる不要なガス状副生成物は、チャンバーから継続的に排出されます。

この副生成物の連続的な除去は、成長中の膜の純度を維持し、化学反応を促進するために極めて重要です。膜の厚さは、堆積時間とプレカーサーガスの濃度によって精密に制御されます。

CVDにおける制御がすべてである理由

CVD膜の卓越した品質(その純度、耐久性、均一性)は偶然ではありません。それは、すべてのプロセス変数を綿密に制御した直接的な結果です。

温度の役割

温度はおそらく最も重要なパラメータです。それは化学反応の速度を直接決定します。一般的に、温度が高いほど堆積は速くなりますが、膜の結晶構造や内部応力にも影響を与える可能性があります。

圧力とガス流量の管理

チャンバー圧力とガス流量は、基板近傍の反応物分子の濃度を決定します。精密な制御により、複雑な形状であっても基板のすべての部分が均一なプレカーサー供給にさらされることが保証されます。

これがCVDが高度にコンフォーマルなコーティングを生成することで知られている理由です。これは、鋭い角や深い溝の上でも膜の厚さが完全に均一であることを意味します。

結果:高性能フィルム

これらの変数を微調整することで、エンジニアは膜の厚さ、密度、化学組成、電気的特性を含む最終的な特性を決定できます。このレベルの制御により、CVDは先進製造において不可欠な技術となっています。

トレードオフの理解

強力である一方で、CVDは普遍的な解決策ではありません。その有効性は、技術的な評価において不可欠な重要な実用的考慮事項によってバランスが取られています。

高温要件

多くの従来の熱CVDプロセスは、極めて高温を必要とします。このため、プラスチックや特定の電子部品など、熱に弱い材料のコーティングには適していません。これらの材料は損傷または破壊される可能性があります。

プレカーサーの取り扱いと安全性

CVDで使用されるプレカーサー化学物質は、非常に毒性があり、可燃性または腐食性である場合があります。これらの材料の取り扱いと廃棄には、厳格な安全プロトコルと特殊な設備が必要であり、これは運用上の複雑さとコストを増加させます。

コストとスループット

CVDシステムは高度で高価な設備です。また、塗装や電気めっきなどの他のコーティング方法と比較してプロセスが比較的遅い場合があるため、低コストで大量のコーティングよりも高価値のアプリケーションに適しています。

目的に合った適切な選択をする

CVDを効果的に適用するということは、特定の技術をあなたの主な目的に合わせることを意味します。

- 半導体用の超高純度結晶膜の作成が主な焦点である場合:熱CVDは、最高品質で欠陥密度の最も低い膜を生成できるため、依然としてベンチマークです。

- ポリマーや集積回路などの熱に弱い材料のコーティングが主な焦点である場合:プラズマCVD(PECVD)は、はるかに低い温度で堆積が可能であり、基板への損傷を防ぐため理想的な選択です。

- 複雑な3Dコンポーネントに完全かつ均一なカバレッジを達成することが主な焦点である場合:CVDの気相特性は、コンフォーマルな膜を作成するために(物理気相成長のような)見通し線方式よりも本質的に優れています。

究極的には、CVDを習得することは、制御された化学反応を利用して、原子レベルの精度で先進材料を構築することです。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 気相化学反応により、プレカーサーとエネルギー活性化を用いて固体膜を基板上に堆積させます。 |

| 主要ステップ | 1. プレカーサーガスを導入する。2. チャンバー環境(温度、圧力)を制御する。3. 反応を活性化する(熱/プラズマ)。4. 膜を成長させ、副生成物を除去する。 |

| 利点 | 高純度、均一なコンフォーマルコーティング、精密な厚さ制御、および調整された膜特性。 |

| 一般的なタイプ | 熱CVD(高温)、プラズマCVD(PECVD、低温)。 |

| 応用 | 半導体、エレクトロニクス、保護コーティング、先進材料製造。 |

KINTEKの先進CVDソリューションで、研究室における高性能薄膜の可能性を解き放ちましょう。卓越した研究開発と自社製造を活かし、CVD/PECVDシステム、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉など、多様な研究室に合わせた高温炉システムを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズに正確に合わせ、効率と結果を向上させます。今すぐお問い合わせください。お客様のイノベーションをどのようにサポートできるかご相談させていただきます!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン