核となるのは、真空炉は通常、金属などの材料を、制御された低圧環境下で極度の高温に加熱するように設計された、高度に専門化されたオーブンです。その主な機能は、酸素などの反応性大気ガスを加熱室から除去することです。これにより、望ましくない化学反応、特に酸化を防ぎ、プロセス全体を通じて材料の完全性と純度が維持されることが保証されます。

真空炉の不可欠な目的は、単に材料を加熱することではなく、極めてクリーンな環境を作り出すことです。雰囲気を取り除くことで、酸化や汚染のリスクを排除し、優れた材料特性を持つ高品質の部品の製造を可能にします。

熱処理において真空が極めて重要な理由

真空を使用することは、通常の空気雰囲気中で反応性材料を加熱する際に生じる特定の問題を解決するための意図的な選択です。それは熱処理プロセスの結果を根本的に変えます。

酸化と汚染の排除

金属を酸素の存在下で加熱すると、酸化し、表面にスケールや変色の層が形成されます。この酸化は、部品の寸法を変えたり、表面仕上げを損なったり、構造的完全性を弱めたりする可能性があります。

真空炉は、加熱が始まる前にチャンバー内の大部分の空気やその他のガスを物理的に除去します。これにより、これらの破壊的な反応が発生するために必要な酸素がプロセスから枯渇します。

その結果、部品は明るくクリーンになり、プロセス後の洗浄がほとんど、あるいは全く必要なくなり、その精密な仕様と材料の純度が維持されます。

精密な材料特性の達成

熱処理は加熱だけではありません。それは冷却を含む、熱サイクル全体のことです。真空炉は、このプロセス全体に対して比類のない制御を提供します。

不活性ガス焼き入れを利用した統合冷却システムにより、正確に管理された冷却速度が可能になります。この制御は、金属内の特定の微細構造を発達させるために極めて重要であり、それが硬度、延性、強度などの最終特性を決定します。

プロセスの再現性と純度の保証

密閉された制御された環境で動作することにより、真空炉は各バッチが全く同じ条件下で処理されることを保証します。このレベルの一貫性は、わずかな変動も許容されない産業にとって不可欠です。

真空焼結などのプロセスでは、微細な金属粉末が固体塊に融合するため、真空が不可欠です。これは粉末の酸化を防ぎ、適切な接合を妨げ、欠陥のある最終部品につながるのを防ぎます。

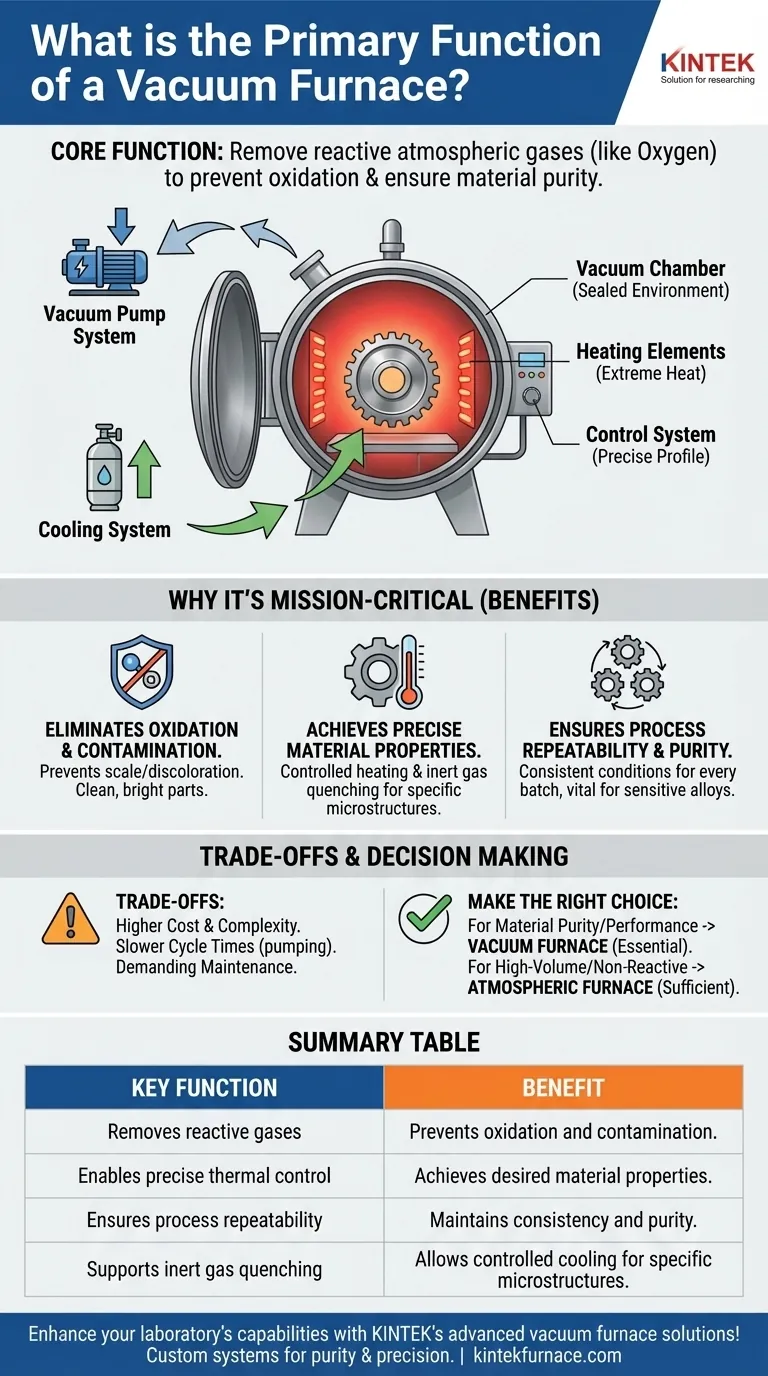

真空炉システムの分解

真空炉は、複数の主要コンポーネントが連携して理想的な処理環境を作り出す複雑なシステムです。

真空チャンバーとポンプシステム

真空チャンバーは、ワークピースを収容する密閉容器です。これは、極端な温度と内部および外部との圧力差の両方に耐えるように作られています。

1つ以上のポンプで構成される真空システムは、操作の心臓部です。その役割は、チャンバーから空気を排出し、要求される低圧(真空)レベルを達成し、サイクル中にそれを維持することです。

加熱および制御システム

通常、黒鉛や耐火金属で作られた発熱体は、プロセスに必要な強烈な熱を発生させます。

洗練された温度制御システムは、加熱速度、特定の温度での保持時間、および冷却サイクルの開始を正確に管理します。これにより、材料が望ましい結果を得るために必要な正確な熱プロファイルを受けることが保証されます。

統合冷却システム

加熱段階の後、冷却システムが引き継ぎます。このシステムは、高純度の不活性ガス(窒素やアルゴンなど)をチャンバーに急速に導入し、ガス焼き入れとして知られるプロセスでワークピースを制御された速度で冷却します。

トレードオフの理解

真空炉は強力ですが、すべての用途の解決策ではありません。それらの限界を理解することが、情報に基づいた決定を下すための鍵となります。

高い初期コストと複雑性

真空炉は、従来の大気炉と比較して、かなりの資本投資となります。それらの複雑なポンプシステム、シール、および制御計装は、操作と保守のために高いレベルの専門知識を必要とします。

処理時間が遅くなる可能性

チャンバーを要求される真空レベルまで排気するプロセスは、各サイクルに時間を追加します。単純な部品の大量生産の場合、これは真空処理を連続的な大気炉操作よりも遅くする可能性があります。

要求の厳しいメンテナンス要件

真空システムの完全性が最も重要です。漏れを防ぎ、炉が目標の真空レベルを一貫して達成し維持できるようにするために、シール、ガスケット、およびポンプは定期的な専門的なメンテナンスを必要とします。

目標に合った適切な選択をする

真空炉を使用するか従来型炉を使用するかというあなたの決定は、最終製品に要求される品質と特性によって完全に推進されるべきです。

- 材料の純度と性能が主な焦点の場合: 反応性金属における酸化の排除と特定の冶金特性の達成には、真空炉は譲れないものです。

- 複雑な合金や焼結部品の製造が主な焦点の場合: 真空炉の極めてクリーンで制御された環境は、プロセスの再現性を保証し、欠陥を防ぐために不可欠です。

- 非反応性材料の大量・低コスト処理が主な焦点の場合: 表面酸化が重要な懸念ではない場合、従来の雰囲気炉の方が効率的で費用対効果の高いソリューションである可能性があります。

この中核となる機能を理解することで、品質、性能、信頼性に関するあなたの基準を満たす正確な製造プロセスを選択できるようになります。

要約表:

| 主要機能 | 利点 |

|---|---|

| 反応性ガスを除去する | 酸化と汚染を防ぐ |

| 精密な熱制御を可能にする | 硬度や強度などの所望の材料特性を達成する |

| プロセスの再現性を保証する | 生産における一貫性と純度を維持する |

| 不活性ガス焼き入れをサポートする | 特定の微細構造のために制御された冷却を可能にする |

KINTEKの先進的な真空炉ソリューションで研究室の能力を向上させましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高温炉システムを多様な研究室に提供しています。当社の強力なカスタム化能力により、純度、精度、再現性に関するお客様固有の実験要件に正確に対応できます。今日お問い合わせください。当社のオーダーメイドのソリューションが、お客様の熱処理プロセスを最適化し、優れた結果をもたらす方法についてご相談しましょう!

ビジュアルガイド